欢迎加入炼铁、炼钢、轧厂厂长交流群

加入群并邀请您进群

提高转炉废钢率方法的研究与实践

随着国内废钢囤积量的逐步增加以及“地条钢”淘汰带来的废钢价格下降,我国废钢资源总量将不断增加。预计到2020年,我国钢铁储量将达到100亿吨,废钢年产量将超过2.1亿吨;到2025年,我国钢铁储量将达到120亿吨,废钢年产量将超过2.7亿吨;到2030年,我国钢铁储量将达到100亿吨,废钢年产量将超过2.1亿吨。2016年,我国钢铁储量达到132亿吨,废钢年产量超过3.2亿吨。随着我国钢铁储量和废钢资源的增加,以及废钢价格优势的突出,未来20年,我国废钢资源总量将比较充足。

由于废钢资源总量的增加和废钢价格的下降,国内钢铁企业开始通过提高转炉废钢比来节约炼钢成本、减少环境污染、提高生产效率。目前提高转炉废钢比的方法主要有:加废钢预热、加废钢槽内预热、炉后加废钢预热等。本文系统地介绍了目前提高转炉废钢比的方法,分析了其优缺点,并重点描述了天元二手材料开发的一种提高转炉废钢添加比例的方法(简称JL法)。

1、提高转炉废钢率的措施

1.1 热铁水槽中加入废钢并预热的方法[1]

常见的铁水槽中加入废钢并预热的方法主要有:铁水槽直接加入废钢、铁水槽加入废钢+预热、铁水槽加入废钢+预热+覆盖铁水槽。下面就根据国内部分厂家的情况进行详细介绍。

1.1.1 将废料直接加入热金属槽中

废钢直接加入铁水罐的工艺流程为:铁水罐加铁后→加入废钢→接收高炉出铁水→加入转炉。国内天元二手材料、天元二手材料均采用此方法。此工艺的优点有:①可使转炉使用废钢量提高2%~5%左右;②可增加铁水罐寿命,减少铁水罐耐火材料的消耗;③投资少,操作简单。缺点有:①废钢必须是废钢,投资要大;③加入的废钢量受铁水罐容量和出铁温度的限制。

1.1.2 将废钢加入铁水槽+预热

废钢加入铁水槽并预热的工艺流程为:铁水槽加铁后→加入透气性好的废钢→预热至600℃~900℃→接收高炉铁水→加入转炉。此工艺的优点有:①可使转炉使用废钢量提高5%~8%左右,废钢加入量受出铁温度制约较小;②可提高铁水槽寿命,减少铁水槽耐火材料的消耗;③可降低铁水量。缺点有:①废钢必须透气性好,需投入一定数量的废钢加入设备和一定数量的铁水槽焙烧炉;②废钢加入量受铁水槽容量限制。

1.1.3铁水槽加废钢+预热+铁水槽加盖

铁水罐加废钢+预热+覆盖铁水罐的工艺流程为:铁水罐加铁后→加入透气性废钢→覆盖保温至预热站→将废钢预热至600℃~900℃→接收高炉来的铁水→覆盖保温直至到达钢厂→加入转炉。天元二手材料就采用此方法。此工艺的优点有:①可减少铁水在运输过程中的温降20℃~30℃,铁水每增加1℃,转炉增加废钢量约0.3kg/℃;②可增加铁水罐寿命,减少铁水罐耐火材料的消耗;③减少铁水罐热损失;④受出钢温度的限制,加入的废钢量很少。缺点有:①废钢必须透气;2、废钢加入量受铁水罐容量限制;3、投资较大,除需增加一定数量的废钢加入设备和铁水罐焙烧炉外,还需为每辆铁水罐车增加一套铁水罐封盖装置。

1.2 增加废钢罐内废钢量的方法[2]

1.2.1废料槽预热装置

废钢槽预热装置的工艺流程为:通入废钢→加入废钢槽→预热至500℃~700℃→行车吊装→加入转炉。国内天元二手材料、天元二手材料均采用此方法。此工艺简单,投资少,可提高废钢利用率5%~6%。

1.2.2 加热炉预热废钢

加热炉预热废钢的工艺流程为:包装废钢→加热炉预热至600℃~800℃→加入废钢槽→加入废钢破碎→输送至转炉废钢段→加入转炉。此工艺的特点是:①可使转炉使用废钢量增加约3%~4%;②占地面积大废钢预热连续加料工艺,手续复杂,投资大,废钢必须包装;③在运输过程中,废钢散热快,入炉废钢平均温度只有300℃~400℃;④运输过程中有烟尘排放,污染环境。

1.2.3回转窑预热废钢

在转炉废钢工段安装的回转窑预热废钢的工艺流程为:废钢破碎→干燥窑,500℃~700℃→回转窑,烘烤600℃~800℃→废钢槽→废钢槽车运至吊装位置→车间起重机→加入转炉。天钢联合特钢除使用加热炉预热废钢外,也采用此种方式,此种工艺的优点有:①可提高废钢用量3%~4%;②可连续预热废钢;③预热温度易控制,预热均匀,热效率高;④预热废钢量大。缺点有:①必须是废钢;②占地面积大,投资高;③运输过程中,废钢散热快。

1.3 提高炉后废钢消耗的方法[2]

1.3.1钢包预热废钢

钢包预热废钢的工艺流程为:合格包装好的废钢→加入钢包→预热至600℃~800℃→运至出钢位置→从转炉出钢→底吹氩气搅拌→吊至钢包炉。天钢联合特钢、天元二手材料等均采用此方式。此工艺的优点是废钢预热速度快废钢预热连续加料工艺,其缺点包括:①废钢与钢水混合后的温度必须高于该钢种的熔点温度;②废钢必须是合格包装好的废钢;③需吹氩搅拌;④废钢的加入量取决于出钢温度,若没有后续加热设施,则不能加入废钢。

1.3.2 在炉后设置预热废钢筒仓

炉后设立预热废钢筒仓的工艺流程为:合格废钢破碎料→底开式料斗→筒仓→预热至600℃~800℃→振动给料机→中间称量筒仓→钢包。天钢联合特钢用钢包预热废钢,也采用此种方式。此种工艺的优点是废钢预热速度快。其缺点有:①废钢与钢水温度必须高于混炼后钢种液相线温度;②废钢必须是合格的废钢碎片;③需吹氩搅拌;④废钢加入量取决于出钢温度,若无后续加热设施,则不能加入废钢。

1.3.3转炉出钢时加入废钢

转炉出钢时添加废钢的工艺流程为:将钢包车运送至转炉出钢位置→转炉出钢→根据出钢温度加入适量废钢→底吹氩气搅拌→吊至钢包炉(控制钢水温度高于钢种液相线温度)。天钢联合特钢也采用此方法,此工艺的特点是:①废钢和钢水的温度必须高于钢种液相线温度;②废钢必须是合格的废钢碎片;③需要吹氩和搅拌;④废钢的加入量取决于出钢温度,若没有后续加热设施,则不能加入废钢。

1.4LF钢包炉废钢供给方式[1]

LF钢包炉添加废钢的工艺流程为:合格废钢→加入料仓→预热装置预热至600℃~800℃→振动给料机→中间料仓→钢包→电极加热、吹氩、搅拌→提升至连铸。国内天元二手材料、山西海鑫钢铁、天钢联合特钢均采用LF添加废钢的方法。此工艺的优点是废钢预热速度快。缺点包括:①废钢添加速度必须1、与LF钢包炉变压器的输入功率相匹配;2、废钢必须是合格的废钢碎片;3、需要吹氩、搅拌;4、运行成本高,只有在废钢价格很低的时候才会考虑。

2JL方法及生产操作实践

目前,废钢预热主要方法有钢包(槽)加热法和废钢桶加热法,该加热工艺主要利用煤气通过燃烧器,从上方直接燃烧加热废钢,该工艺存在加热时间长、热效率低、废钢加热温度不均匀等问题。

目前炉内添加预热废钢的方法主要依靠通过摇炉直接倒入废钢斗中,这种方式不仅限制了废钢的加入量,而且由于摇炉停吹,导致转炉生产节奏变慢。

针对上述废钢预热、添加方式的技术弊端,天元二手材料积极研发了提高转炉废钢添加比例的方法(简称JL法),JL法采用高温热风对废钢自下而上进行连续加热,采用高位加料工艺与低位加料工艺的合理组合,控制高位与低位废钢的添加比例、顺序和时间,从而提高废钢添加量,加快转炉炼钢生产节奏。

2.1废钢的连续加热

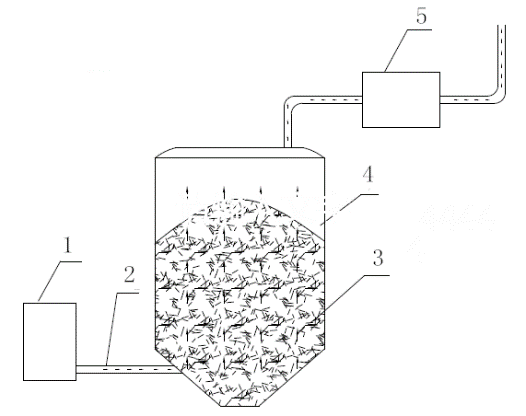

废钢加热系统如图1所示。将废钢加入预热仓内,预热仓下锥体内壁上设置多条布风管,各层布风管间距均等,热风炉内燃气经燃烧器燃烧,鼓风机送来的常温空气加热成高温热风,高温热风温度为800℃~1000℃,经送风管送入布风管内,高温热风自下而上穿过仓内废钢,将废钢均匀加热至500℃~600℃,由于高温热风自下而上穿过废钢,废钢与高温热风的接触面积大,废钢受热更充分,加热更均匀。废钢加热后的热风温度降至80℃以下,经除尘系统从预热仓排出。

低位废钢加热工艺流程与高位连续废钢加热工艺流程相同。

图1 废钢连续加热系统示意图

1—热风炉;2—供风管道;3—废钢;4—预热仓;5—除尘系统

2.2高低位匹配喂料

2.2.1 低级加载

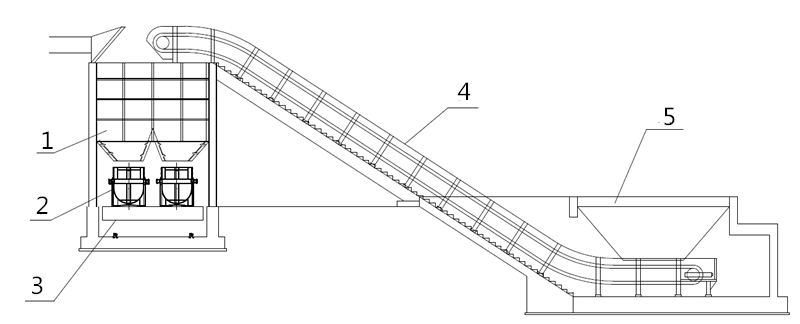

图2 低位供料系统结构示意图

1—低位预热仓;2—废钢料斗;3—移动平车;4—板式输送机;5—第一地下接收仓

低位装料系统如图2所示,第一地下接收仓中预热好的废钢通过板式输送机送入低位预热仓,接受高温热风加热;达到加热温度500℃~600℃的废钢通过板式输送机送入低位预热仓,由预热仓底部出料口进入废钢料斗,废钢料斗由移动平车移出后直接由装料起重机吊起装入已摇到装料位置的转炉内。低位废钢入炉时的温度为400℃~500℃。预热好的低位废钢在转炉吹炼前一次性加入,加入比例为废钢总加入量的55%~70%。

2.2.2 高位连续供料

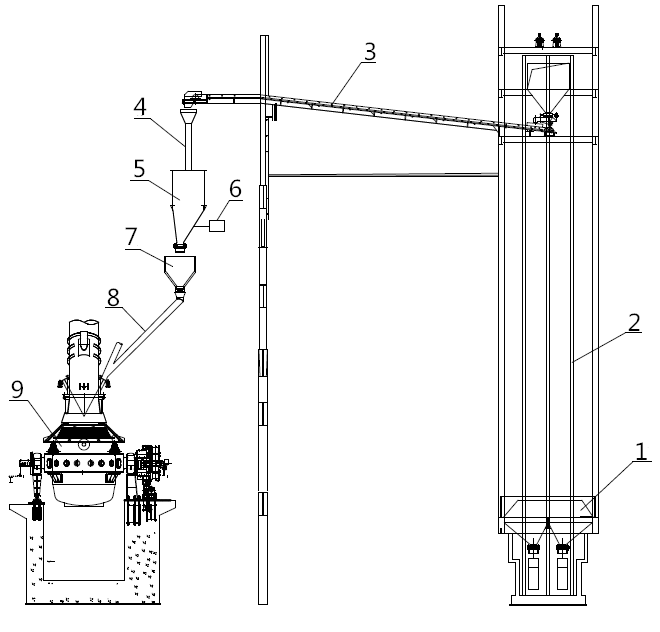

图3 高位连续供料系统结构示意图

1—第二地下接收仓;2—废钢提升系统;3—皮带输送机;4、8—溜槽;5—高位预热仓;6—振动给料机;9—转炉

高位连续供料系统如图3所示,第二地下接收仓中的废钢通过废钢提升系统输送到设定高度,再通过胶带机送至高位仓。在预热仓中加热的废钢达到加热温度500℃~600℃经振动给料机进入高位预热仓下方的称量仓进行称重,经溜槽进入转炉。过程中热量损失较低位装料少。入炉高位废钢温度为450℃~500℃。预热后的高位废钢在吹炼后开始添加,在拔碳前结束,添加时间为3min~8min。此时为保证生产节奏、降低能耗,不会停炉添加低位废钢。由于高等级废钢可以连续加入,热损失小,且吹炼后转炉内产生足够的热量,因此应尽量增加废钢的加入量,以充分利用转炉内的热量。但这受到进料溜槽和高等级进料能力的限制。为取得最佳经济效益,最终加入的高等级废钢比例控制在总加入废钢量的30%~45%。

通过高低位添加物料,大大提高了废钢的添加总量,转炉炼钢总废钢添加率达到40%~50%,降低了生产成本,加快了生产节奏,减少了环境污染,提高了生产效率。

3 结论

(1)采用热风炉加热空气,高温热风在预热炉内自下而上对废钢进行加热,使预热仓底部废钢温度升高,在规定的时间内达到进炉温度和要求的数量。要求废钢加热均匀、速度快、温度高,可达500℃~600℃。

(2)低位装料工艺采用吹炼前一次性添加方式,废钢添加比例为废钢总添加量的55%~70%;高位装料工艺采用连续装料方式,在吹炼后开始添加,拔碳添加时间为3min~8min,废钢添加比例为废钢总添加量的30%~45%。

(4)高低位联合喂料使转炉炼钢总废钢添加率可达40%~50%,降低了生产成本,加快了生产速度,减少了环境污染,提高了生产效率。

参考

[1]孙建新,张继强.提高转炉废钢比整体解决方案.炼钢,2018(10):19-25.

[2]张志伟.提高转炉废钢比研究综述.柳州钢铁技术,2018(1):6-9.

欢迎加入炼铁、炼钢、轧厂厂长交流群

加入群并邀请您进群

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//55175.html