目前,世界钢铁制造普遍采用的炼钢方法主要有转炉炼钢和电炉炼钢。与转炉炼钢相比,电炉炼钢具有流程短、投资少、建设快、节能减排效果突出等优点。经测算,炼钢使用1吨废钢,比使用生铁可减少精矿消耗1.7吨,节能60%,节水40%,减少废气排放86%,废水排放76%,废渣排放72%,固体排放(包括矿山废石、尾矿)排放97%。

因此,世界各国普遍重视以废钢为主要原料的短流程炼钢生产技术发展。2015年,全球电炉钢产量占比为25.1%;同期,美国电炉钢占比为62.7%,欧洲电炉钢占比为39.4%,韩国电炉钢占比为30.4%,日本电炉钢占比为22.9%,而我国电炉钢占比仅为6.1%。与世界其他地区相比,我国发展电炉钢还有很长的路要走,仍需探索出一条更为合适的道路。

我国电炉钢生产现状

电炉钢产量。据世界钢铁协会统计,2015年,我国电炉钢产量约4903万吨,占粗钢产量的6.1%。“十二五”期间,我国电炉钢比重在10%以下低位波动,与30%左右的世界平均水平还有较大差距。2015年,电炉钢产量比重为6.1%,比2005年下降了5.6个百分点,比1993年的历史最高点23.2%下降了17.1个百分点,下降趋势十分明显。

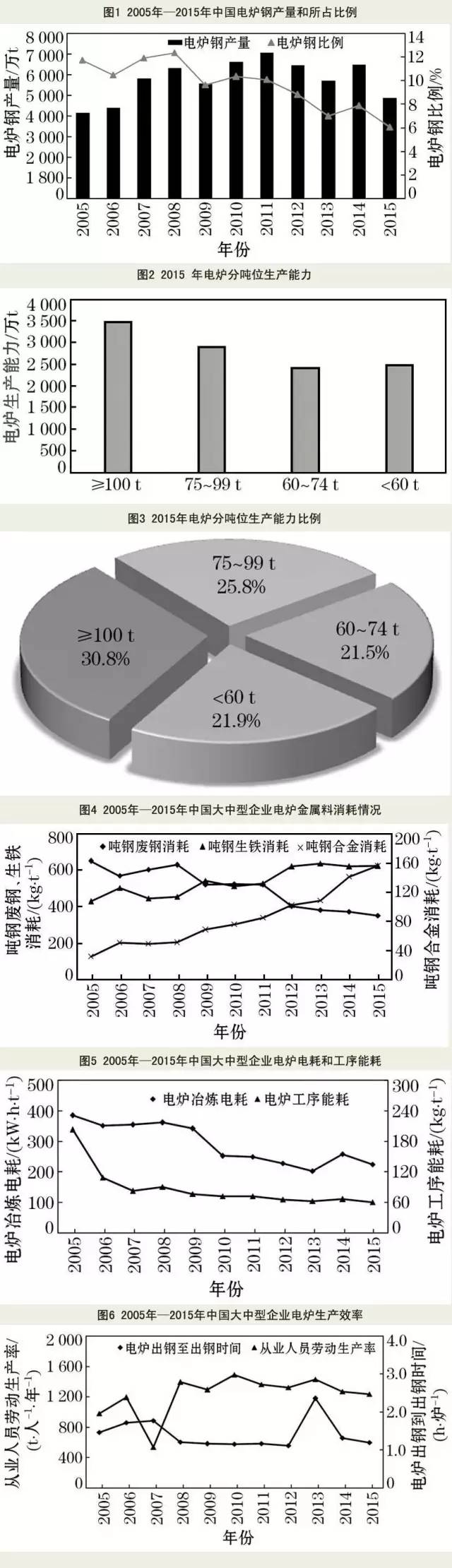

2005~2015年我国电炉钢产量及占比如图1所示。如图1所示,2000年以后,随着我国粗钢产量的快速增长,电炉钢产量占比一直呈下降趋势,特别是“十二五”期间,纳入统计的电炉钢产量不仅没有增长,反而还有所下降。

电炉钢设备及能力

我国电炉钢设备大型化、现代化建设成效显著。据天元二手资料相关信息显示,截至2015年底,全国符合规范条件的钢铁企业电炉188座,生产能力1.14亿吨。其中,100吨及以上电炉生产能力3510万吨,占电炉炼钢总能力的30.8%;75吨~99吨电炉生产能力2940万吨,占25.8%;60吨~74吨电炉生产能力2450万吨,占21.5%;60吨以下电炉生产能力2500万吨,占电炉炼钢总能力的21.9%。 2015年电炉产能(按吨位)及占比分别如图2、图3所示。

按照中国钢铁协会装备水平划分标准,100吨及以上电炉处于领先水平,75吨~99吨电炉处于先进水平,60吨~74吨电炉处于一般水平,60吨以下电炉处于落后水平。如图3所示,我国100吨及以上电炉产能占电炉炼钢总产能的30.8%,占比最高;75吨及以上电炉产能占电炉炼钢总产能的56.6%,可见我国电炉装备大修工作已取得明显成效。但电炉炼钢仍有21.9%的落后产能不容忽视,未来我国电炉装备还有很大的提升空间。

电炉生产指标

1.金属材料消耗

电炉金属材料消耗主要包括钢材和合金消耗。近10年来,我国大中型钢铁企业金属材料消耗基本维持在1130千克/吨左右炼钢 废钢与生铁所占比例,但其消耗结构发生了明显变化。其中,电炉钢材消耗总体呈现明显下降趋势。2015年,我国大中型钢铁企业钢材消耗为974千克/吨,比2005年的1095千克/吨下降121千克/吨,降幅为11%;但合金消耗则由2005年的32千克/吨上升到156千克/吨,增幅为487.5%。这与电炉炼钢生产逐渐由合金消耗低的普通钢向合金消耗高的品种钢转变的发展趋势相一致。

电炉钢消费结构也在发生明显变化

由于电炉铁水加热工艺可以替代部分废钢,提高生产效率,降低炼钢工序能耗和生产成本,因此大部分电炉炼钢企业均采用铁水加热工艺,导致吨钢生铁消耗呈上升趋势,而废钢消耗则不断减少。近年来,重点大中型钢铁企业电炉平均铁水比在55%左右,部分碳钢企业电炉平均铁水比已达到80%以上。据中国钢铁协会统计,2015年,我国大中型钢铁企业电炉铁水消耗达到591千克/吨,铁水在电炉钢材中所占比例达到60.7%。同期,大中型钢铁企业电炉平均废钢单耗持续下降。 2015年废钢单耗仅为351.7千克/吨,比2005年的650.4千克/吨累计下降45.9%。2005年至2015年我国重点大中型钢铁企业电炉炼钢废钢、生铁、合金等金属材料消耗情况如图4所示。

2. 能源消耗

电耗是电炉炼钢过程中最主要的能耗。近10年来,我国大中型钢铁企业电炉电耗水平总体呈下降趋势。其主要原因有两点:一是我国电炉装备水平不断提高,特别是大型电炉及其配套的炉墙烧嘴和喷枪、强化氧气利用、优化供电等系列技术,为降低电炉工序电耗提供了技术保障;二是在炉料结构方面,随着电炉冶炼铁水比例的不断提高,电炉热量需求大幅减少,冶炼电耗不断降低。极端情况下,部分企业电炉铁水比例已达80%以上,电极基本不用通电,有的企业甚至将电炉电极拆除,实现电炉转炉生产,电耗大幅降低。据中国钢铁协会统计数据,从图5可以看出,2015年,我国大中型钢铁企业电炉平均冶炼电耗为224.7千瓦时/吨,比2005年的385.2千瓦时/吨下降了41.7%。

热铁交换、强化氧气利用、优化供电、烟气余热回收等措施的采取,对电炉工序能耗的降低起到了很大的促进作用。如图5所示,2015年我国大中型钢铁企业电炉工序能耗为60.4千克/吨,与2005年的203.2千克/吨相比,大幅下降了70.3%。

值得注意的是,我国电炉冶炼的钢种以优质特钢为主,与国外冶炼的一般钢种有明显区别。因此,电炉冶炼时加入30%~50%的铁水,对提高生产效率、降低钢水中杂质元素的质量分数十分有利。但大幅度提高铁水比,甚至一味追求电炉转炉生产,与充分发挥电炉节能减排优势的初衷背道而驰,不应鼓励或提倡。

生产效率。电炉出钢时间是衡量电炉生产效率的典型指标之一。随着铁水添加比例的提高,以及电炉装备的大型化,特别是大功率燃烧器、集束氧枪、炉墙多功能枪的广泛使用,电炉冶炼周期已由全废钢冶炼时的近2小时逐步过渡到近1小时。国内先进企业在铁水添加比例低于50%时,也能将冶炼周期控制在1小时以内。根据中国钢铁协会的统计数据炼钢 废钢与生铁所占比例,从图6可以看出,2015年,大中型钢铁企业电炉平均出钢时间为1.19小时/炉,与2005年的1.46小时/炉相比,下降了18.5%。

员工劳动生产率是衡量电炉劳动生产率的典型指标。电炉装备和技术的进步,减轻了劳动员工的负担,明显提高了电炉炼钢的劳动生产率。据中国钢铁协会统计,2015年大中型企业电炉炼钢员工平均劳动生产率为1238.4吨/(人·年),比2005年的982.8吨/(人·年)累计增长了26%。这是一个明显的进步,但与国外先进短流程钢厂3000吨/(人·年)以上的劳动生产率相比,仍有较大差距。

我国电炉炼钢发展面临挑战

1、电炉炼钢成本竞争力不强

2000年以来,我国电炉钢产量占比由2003年最高峰的17.6%下降到2015年的6.1%,发展速度明显落后于转炉炼钢。电炉炼钢发展面临的最大挑战是成本竞争力弱于转炉炼钢,目前电炉炼钢成本比转炉炼钢高10%~30%。影响电炉炼钢成本的因素很多,其中能源、资源消耗是最关键的因素。

一方面,国内废钢资源供应长期偏紧,废钢价格与螺纹钢价格倒挂,使用废钢成本高;另一方面,我国工业电价高企,电价优惠补贴难以支撑成本竞争力,导致我国电炉炼钢加入钢水比例不断增加,电炉转炉化趋势明显。

2、电炉炼钢市场竞争力不足

从世界范围看,不同国家工业化水平不同,钢铁工业发展背景不同,导致电炉钢竞争力水平也不同。美国、欧洲、印度等地电炉钢发展处于良好时期,其中美国电炉钢生产比重已超过60%,产品以普通钢为主。我国电炉钢产品以特钢为主,随着炉外精炼技术的进步,转炉钢品种产能逐步提高,导致电炉炼钢在特钢领域的市场竞争力不断下降。目前国内轴承钢、齿轮钢、不锈钢等传统特钢产品基本以转炉钢为主,电炉炼钢的生产优势被压缩到有限的高合金钢生产领域,其市场竞争力明显不足。

3、电炉钢政策支持不足

世界电炉钢的快速发展离不开各国政府扶持政策的支持。如美国、欧洲等国家逐步提高钢铁行业节能减排政策要求,政府支持页岩气开发、薄板坯连铸连轧、薄带连铸连轧等新能源、新工艺研发,客观上为电炉钢的发展创造了条件;中东土耳其、伊朗等国家电炉钢的快速发展也离不开政府对废钢资源、能源扶持政策的大力支持。当前,我国对钢铁行业的可持续发展、绿色发展日益重视,但对短流程电炉炼钢发展在产能置换项目核准、资源能源配套等具体扶持措施上缺乏实质性支持,将电炉钢节能环保优势转化为市场竞争优势的效果并不明显。(编辑:刘睿)

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//55347.html