A公司拥有成熟的铜火法冶炼工艺,在国内拥有5家冶炼企业,分别采用旋转浮选冶炼技术和熔池冶炼技术。公司全年产铜精矿9.8万吨、阴极铜130.9万吨、黄金16.9吨、白银621.68吨。

企业核算边界以生产系统为依据,包括: “混合铜精矿+伊萨炉冶炼+电炉贫化+转炉吹炼/底吹炉冶炼+转炉吹炼/旋流浮选富氧氧化闪速炼铜技术/侧吹冶炼+多枪顶吹连续炼铜技术-阳极反射炉精炼-电解”主要工艺流程;烟气经余热锅炉回收余热、电除尘器降温收尘后送硫酸装置制酸;从阳极泥中提取贵重金属工艺流程;公用辅助生产系统。

该公司的碳排放包括图1所示的四个排放源类别:燃料燃烧、原材料能源使用、工艺排放和净购入电力。该公司不购买或输出热能,因此不存在净购入热能的碳排放问题。

结果显示,2020年该公司二氧化碳排放总量为215.32万吨,其中燃料燃烧排放44.09万吨,占比20.48%,能源原料排放3.36万吨,生产过程排放2.99万吨,电力消耗排放164.89万吨,占比76.58%。调整后铜冶炼二氧化碳排放量约1771万吨,以阴极铜产量130.9万吨计算,平均每生产一吨阴极铜二氧化碳排放量为1.35吨。

2016年,铜冶炼公司C采用氧气底吹冶炼工艺,生产阴极铜9.7万吨。该公司碳排放包括图1所示的燃料燃烧(公司主要以天然气为燃料)、原料用能(公司主要以天然气为冶金还原剂)、工艺排放(公司消耗纯碱和草酸)、净外购电力(公司从电网购买电力)五大排放源类别。公司不购买或输出热力,因此不存在净外购热力的碳排放问题。结果显示,该公司全年二氧化碳排放总量约为10.72万吨,其中燃料燃烧碳排放占11.63%,能源作为原料碳排放占2.51%,生产工艺碳排放占0.14%,电力消费隐性碳排放占85.73%。每生产一吨阴极铜平均排放二氧化碳1.1吨。

数据显示,企业碳排放中占比最大的是净购入电力,平均占比77.33%,纯铜冶炼企业占比更高,超过85%;占比第二大的是燃料燃烧排放,平均占比19.70%,纯铜冶炼企业占比在5%-12%之间。企业生产一吨电解铜平均排放二氧化碳1.23吨,高于国家标准规定的铜冶炼企业单位产品能耗限值。虽然中国不少冶炼企业已经采用了闪速熔炼、富氧强化熔池熔炼等全球最先进、技术最成熟的冶炼工艺,但面对国家日益严格的环保标准,中国铜冶炼企业仍需不断完善和升级绿色低碳技术。

据了解,近年来,我国对铜冶炼企业的环保和能耗要求越来越高,在近期修订的《铜冶炼行业规范条件》中,相关指标也更加严格:利用铜精矿的铜冶炼企业粗铜冶炼工序综合能耗为180千克标准煤/吨以下,电解工序(含电解质净化)综合能耗为100千克标准煤/吨以下;利用含铜二次资源的铜冶炼企业阴极铜精炼工序综合能耗为390千克标准煤/吨以下。其中,阳极铜工序综合能耗为290千克标准煤/吨以下。这些指标均处于世界领先水平。

2019年贵溪冶炼实施闪速炉渣直排缓冷改造项目,拆除贫化炉,改造闪速炉上料系统及闪速炉本体,提高闪速炉效率,降低能耗。同时,改造后的闪速炉维护修理量减少,大幅降低生产成本。2019年贵溪冶炼铜综合能耗密度为155.18千克标准煤/吨,大幅低于国家标准要求,达到国际一流水平。

4.废铜冶炼碳排放量计算

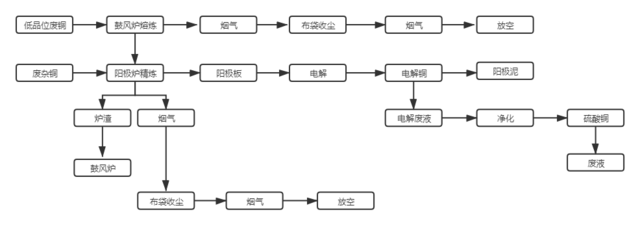

1.废铜冶炼技术及工艺流程

再生铜的原料是废铜,其来源和成分非常复杂,包括有色金属加工企业产生的边角料、废铜碎料、废电线电缆、含铜渣、废电机、废变压器拆解的铜线、报废机器零件、废旧电脑配件及电子元件等。再生铜产业技术路线主要包括以下几个阶段:

①原料预处理:根据原料不同,主要有分选、废旧设备拆解等。

②火法冶炼:将废铜经火法冶炼成粗铜和阳极铜,再经电解精炼成阴极铜。根据废铜含铜量不同,可采用一段法、二段法、三段法三种工艺。其中,我国普遍采用二段法。生产工序包括“高炉还原冶炼/转炉吹炼(粗铜)—反射炉精炼(阳极铜)”。与一段法相比,二段法铜回收率提高5%左右,能耗降低约100kg标煤/吨阳极铜。

③电解法:通过电解法提炼阳极铜,生成阴极铜。主要有传统法和永久阴极法两种。

国内再生铜企业基本生产工艺路线如图2所示。

图2:国内再生铜企业基本生产流程

数据来源:《有色金属再生利用行业污染物排放标准-铜(征求意见稿)》、我的有色

近年来废铜熔炼炉,我国再生铜行业冶炼技术水平不断提高,大量采用澳斯麦特技术、回转式冶炼炉技术、倾动炉技术、永久阴极电解技术等国际领先设备,被国内大型再生铜企业采用。采用先进的冶炼设备,将降低冶炼过程的能耗,提高资源回收率,大幅减少环境污染。例如,若采用澳斯麦特技术废铜熔炼炉,烟气二次燃烧温度高达1600℃,可彻底破坏烟气中的二恶英,减轻环保治理压力。

2、废铜冶炼能耗计算

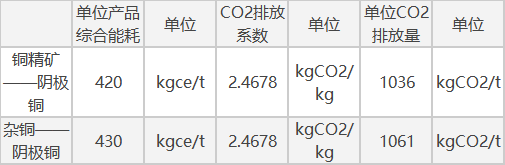

再生铜冶炼过程中投入的主要原料有废铜、水、硫酸,主要能源消耗为电、煤、重油、天然气。冶炼过程中排放的主要污染物有CO2、SO2、粉煤灰、废水、重金属等排放。根据最新《铜冶炼行业规范条件》,利用含铜二次资源的铜冶炼企业阴极铜精炼工序综合能耗要求为390千克标煤/吨及以下(杂铜-阳极铜-阴极铜)。根据国标铜冶炼企业单位产品能耗限额,铜精矿直接冶炼成阴极铜的综合能耗为420千克标煤/吨,废铜直接冶炼成阴极铜的综合能耗为430千克标煤/吨。计算结果如下:

表3:废铜冶炼与铜精矿冶炼对比

数据来源:中华人民共和国国家标准、碳排放交易网、天元二手材料、我的有色

数据显示,用废铜冶炼1吨阴极铜的CO2排放量为1.06吨,与直接冶炼铜精矿的排放量相差不大。利用废铜节省的碳排放主要体现在铜矿开采和直接用于生产铜材料上。据统计,以废铜为原料直接冶炼铜的再生铜行业能耗不到原生铜(矿山—电解铜)产量的18%。数据显示,与开发原生资源带来的环境污染相比,利用再生资源可减少尾矿排放约120-150万吨,减少冶炼废渣排放约4-6万吨,减少硫排放约3600吨,节能87%。

此外,原生铜企业还对废铜、含铜废弃物进行回收利用。在冶炼过程中,大部分原生铜企业除了添加铜精矿外,还会加入低品位的废铜、含铜废弃物作为配料,起到节能降耗、减排增产的作用。原生铜企业还会将高品位的废铜加入阳极炉,直接精炼成阳极铜。

3.废铜直接利用能耗计算

根据国家发改委、环保部、工信部2017年发布的《再生铜行业清洁生产评价指标体系(征求意见稿)》规定,现有废铜回收(直接利用黄色废铜/紫色废铜生产铜加工材及铜合金)企业综合能耗应低于100千克标准煤/吨铜。

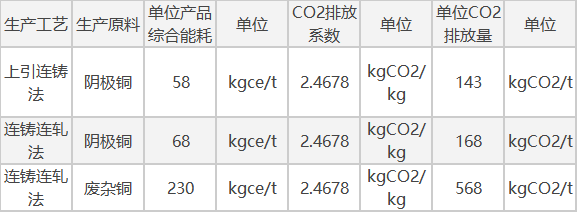

以耗铜量最大的铜杆为例,电工用铜线坯料主要生产工序为上连铸法和连铸连轧法,主要生产原料为阴极铜和废铜。上连铸法能耗指阴极铜从投入炉起至产出合格产品进入成品库所消耗的能源,包括辅助生产系统和副生产系统所消耗的能源;连铸连轧法能耗指阴极铜(或废铜)从投入立炉(或反射炉)起至产出合格产品进入成品库所消耗的能源,包括辅助生产系统和副生产系统所消耗的能源。由于各企业生产线工序存在差异,坯料脱模所用的乙炔未计入能耗。

电工铜线坯生产实际消耗的各种能源包括:一次能源(主要包括:原煤、原油、天然气、水力、风力、太阳能、生物质能等)、二次能源(主要包括:洗净煤、其他洗净煤、型煤、焦炭、焦炉煤气、其他煤气、汽油、煤油、柴油、燃料油、液化石油气、炼厂干气、其他石油产品、其他焦化产品、热力、电等)以及生产所用的耗能工质(包括:新水、软化水、压缩空气、氧气、氮气、氦气、电石等)所消耗的能源。

根据国家电工用铜线毛坯单位产品能耗限额标准,以阴极铜为生产原料,上向连铸法生产的电工用铜线毛坯(直径6.00mm-35.00mm)单位产品综合能耗应小于58千克标准煤/吨铜,连铸连轧法生产的阴极铜单位产品综合能耗应小于68千克标准煤/吨铜,连铸连轧法生产的废铜单位产品综合能耗应小于230千克标准煤/吨铜。铜杆碳排放量计算如下表所示:

表4:铜杆生产过程中的碳排放

数据来源:中华人民共和国国家标准、碳排放交易网络、我的有色金属

数据显示,废铜杆的能耗明显高于精炼铜杆,废铜杆的CO2排放量是精炼铜杆的3.38倍。但需要注意的是,废铜杆一般都是利用高纯度废铜(一般为导电铜加工废料)直接冶炼加工成合格导电材料,省去了阴极铜冶炼步骤。从全生命周期碳排放来看,与精炼铜杆(铜精矿-电解铜-铜杆)相比,平均使用一吨废铜可节省1吨以上的碳排放,而回收利用废铜生产一吨铜杆可减少碳排放0.637吨,节能53%。

我国目前已形成珠三角拆解、分类、销售废旧铜原料并生产再生铜、长三角利用废旧铜生产铜材或铜制品、环渤海地区利用废旧铜生产电线电缆的布局。全国大部分铜加工企业分布在这三个地区,每年回收全国75%的废旧铜。这三个地区的再生铜产业各有特点:珠三角主要进口废旧材料进行拆解、分类、销售废旧铜原料;以浙江为代表的长三角利用废旧铜生产铜材、黄铜制品;环渤海地区主要以天津为主,利用废旧铜生产电线电缆的企业超过200家。就废旧铜的利用方式而言,可分为直接利用和间接利用。其中约有1/3的废铜以精炼铜的形式返回市场,即经过阳极炉冶炼后生成电解铜,也就是俗称的回收精炼铜;另2/3的废铜则直接用于生产铜材或铜合金产品。

再生资源回收利用可有效减少初级生产环节的碳排放。我国铜消费量逐年增加,但我国铜矿资源相对匮乏,对进口铜精矿的依赖高达80%。再生资源行业从“再生资源回收-生产加工-再生产品”的角度实现碳减排。铜的二次利用不仅有利于保障供应链安全、提高企业话语权和盈利能力,还可以节能减排,助力实现碳中和目标。

五、结论

相较于铝金属,铜冶炼生产过程的碳排放量相对较小,铜冶炼过程二氧化碳排放量为919万吨,占有色行业碳排放量的1.68%,平均生产1吨电解铜二氧化碳排放量为1.04吨。根据4家冶炼企业碳排放样本测算,生产1吨电解铜二氧化碳排放量分别为1.35t/1.07t/1.11t/1.39t,均高于国家标准规定的限值。可能存在调查和统计误差,但这个结果可以反映出中国对铜冶炼企业环保和能耗的要求越来越高,中国铜冶炼企业仍需不断完善和升级绿色低碳技术。

用废铜冶炼1吨阴极铜的CO2排放量为1.06吨,与直接冶炼铜精矿的排放量相差不大。利用废铜节省的碳排放主要体现在铜矿开采和直接用于生产铜材料上。再生资源的循环利用可以有效减少初级生产过程中的碳排放。与生产原生铜(矿山—电解铜)相比,以废铜为原料冶炼铜可节能87%。与精炼铜杆(铜精矿—电解铜—铜杆)相比,直接利用废铜生产1吨铜杆可减少碳排放0.637吨,节能53%。因此,加大废铜利用力度,对保障国内供应链安全、加快构建多元化原料结构、推动我国有色产业优化升级和绿色发展、早日实现碳中和目标具有重要意义。

参考

周俊,废杂铜加工及发展趋势,中国有色冶金,2010年

范欢欢,王洪涛,谢阿迪,侯平,精炼铜行业生命周期节能减排目标评估,生态毒理学杂志,2014

童青、周胜、魏新阳,纳入全国碳市场的铜冶炼企业碳排放核算方法分析,资源与环境,2018

张宏,郭国彪,铜冶炼企业降低碳排放强度的措施,有色冶金节能,2018

戴铁军,潘永刚,张志宇,张慧聪,再生资源回收与减碳定量分析,2020

有色金属再生利用行业污染物排放标准 铜(征求意见稿)2010年编制说明

中华人民共和国国家标准—2013 铝电解企业单位产品能耗限额

中华人民共和国国家标准-2017 氧化铝企业单位产品能耗限额

中华人民共和国国家标准-2014 铜冶炼企业单位产品能耗限额

中华人民共和国国家标准-2014 铅冶炼企业单位产品能耗限额

中华人民共和国国家标准-2014 锌冶炼企业单位产品能耗限额

中华人民共和国国家标准-2015 电工用铜线坯单位产品能耗限额

2019年减排项目中国区域电网基准排放因子,生态环境部

《其他有色金属冶炼及压延加工业温室气体排放核算与报告指南》国家发展和改革委员会

国家发展改革委《关于编制2016年、2017年碳排放报告核查和排放监测计划的通知》

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//55637.html