连续炉料预热电炉炼钢技术分析

王继臣

(辽宁本溪天元二手物资)

摘要:在熔化废钢之前,有效利用电炉高温废气对废钢进行预热,具有非常明显的节能效果。炉料炉的连续预热与普通电炉有很大不同。能有效地将连续预热、连续加料、连续熔化结合起来。达到高效节能。

关键词:炉料连续预热电炉;炼钢技术;工作原理

前言:电炉采用增氧技术和超高功率时,废气会大大增加。为了有效回收能量,降低能耗,需要利用电炉产生的高温废气对废钢进行预热,具有较好的节能效果。连续炉料预热方式是废钢预热方式中的佼佼者,具有非常高效的节能效果。

一、连续预热电炉的组成及工作原理

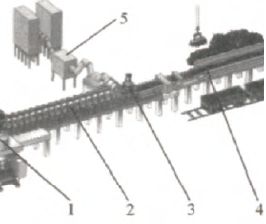

炉料连续预热电炉由废钢预热系统、连续炉料输送系统、电炉熔化系统、燃烧室和传热回收系统四部分组成。参见图 1。

图1 连续炉料预热电炉系统结构图

1、炉体系统; 2、预热系统; 3、动密封; 4、供料系统; 5、余热回收系统

工作原理:炉料连续预热的电炉产生的高温废气,在加入连续料的同时,对炉料进行连续预热废钢预热连续加料工艺,使废钢温度在入炉前达到600℃。废气经预热后,经过燃烧室,进入余热回收系统。系统,在此过程中,有效地实现了连续预热、连续加料、连续熔化。电弧加热熔池,熔池熔化废钢[1]。

2、连续炉料预热电炉工艺特点

(1)高效、节能、连续

第一,高效节能。由于连续预热电炉具有超前预测的意识,因此它还具有连续预热、连续添加和连续熔化的三个连接。同时,也有高效的措施。例如,连续强化、大功率的氧气使用,以及铁水热装,不仅加快了生产节奏,而且节能效果明显。因此,连续炉料预热电炉作为电炉炼钢设备不仅节能高效,而且非常环保[2]。

二是流畅、连续。连续炉料预热电炉不仅有效地实现了连续预热、连续添加、连续熔化,而且实现了周期出钢和超前的预测意识。同时,连续装料预热电炉还具有非常强的调节功能,导致工艺流程非常顺畅废钢预热连续加料工艺,多炉连续浇注易于实现,潜力巨大。

(2)全熔池平坦期

对于普通电炉来说,最重要的是废钢的电弧熔炼。熔化分为四个阶段:起弧期、熔透期、主熔化期、熔化结束加热期。主熔期结束后即可进入正常状态。熔池时期。

炉料在电炉中连续预热。新开炉除第一炉第一筐炉料外,其余均使用大量钢材。利用电弧加热钢水,钢水熔化废钢。从始至终,熔池都处于平坦熔池阶段。

在连续炉料预热电炉的实际冶炼过程中,固体废钢不存在透井、引弧和熔化阶段。熔炼一接通电源,就进入平熔池期,在此期间不断预热和连续加料过程中,电弧对熔池进行加热,熔池将废钢熔化。因此,连续炉料预热电炉与普通电炉相比,在电源、炉衬砌筑以及脱磷、吹氧除碳等方面都有很大差异。因此,必须予以关注。

(3)熔池平整时间长,渣线面积大

普通超高功率电炉属于高速熔化机,熔化是主要过程。将废钢全部熔化后,10分钟后即可出钢。这意味着平池期比较短,渣线基本可以固定,但幅度比较窄。电弧仅威胁炉衬渣线和热点。较为严重的是二号热点区域。但在水冷炉的保护下,电炉炉衬的使用寿命还是比较高的[3]。

正常冶炼过程中,连续装料预热电炉在首次通电时进入平熔池期。因此,平坦的熔池持续的时间相对较长。在废钢熔化的过程中,熔池表面也在不断上升。渣线从下到上的范围发生了很大的变化,导致电弧始终对大部分耐火材料炉墙造成很大的威胁。损坏最严重的是2号区,大大降低了炉衬的寿命。降低了。

三、连续炉料预热电炉操作要点

(1)全泡沫渣操作

连续预热电炉必须正确操作。也就是说,在操作过程中,必须考虑到发泡渣、脱磷、脱碳等问题。当熔池平整过程刚刚开始时,温度相对较低。炉渣量大,炉渣中氧化铁和碱度含量很高。向渣钢界面吹氧对除磷十分有利;当熔池表面继续上升时,熔池表面直径扩大,不断进步,当材料体积达到20%~30%时,补充吹氧和炉渣体积。同时喷洒碳粉,形成泡沫渣;补充新渣,控制碳供应;脱磷较彻底后,加强吹氧,快速脱碳;连续加料完毕后,升温10分钟,然后测温、取样,最后出钢。

(2)控制连续送料的速度

熔炼周期的长短和加料时间的长短直接受连续加料速度的影响。在控制料高的基础上,可通过调节废钢送料线速度来调节连续送料速度,将废钢熔化。速度应与连续进给速度相匹配。这是最关键的。供电和供氧的强度对于

废钢的熔化起着决定性的作用。

总结:

综上所述,连续预热电炉与普通电炉相比具有很大的优势。可有效实现连续预热、连续加料、连续熔化。同时还实现了定期出钢和提前预报,电弧加热熔池,熔池熔化废钢。因此,连续炉料预热电炉是一种既节能又环保的设备。

参考:

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//60250.html