抗菌不锈钢

是指在常温下对钢带进行轧制,使钢带厚度逐渐减少的一种材料加工方法。冷轧的原材料一般是热轧、退火钢卷。 304不锈钢在冷轧过程中,亚稳态奥氏体组织会发生应变诱导马氏体转变,导致钢的强度和硬度增加,塑性下降,并出现明显的加工硬化。

随着轧制道次的增加,总轧制变形率增大,加工硬化效应越来越明显,材料越来越硬。常规退火状态的304热轧卷,强度和硬度较低,塑性较好,有利于轧制。如果热轧卷板不经退火直接冷轧,可显着降低材料生产成本。

本文对热轧卷板在退火状态和热轧状态下的强度进行了分析,确定了试轧工艺参数,并对试轧成品的力学性能进行了比较。

热轧卷板不退火直接冷轧可行性分析

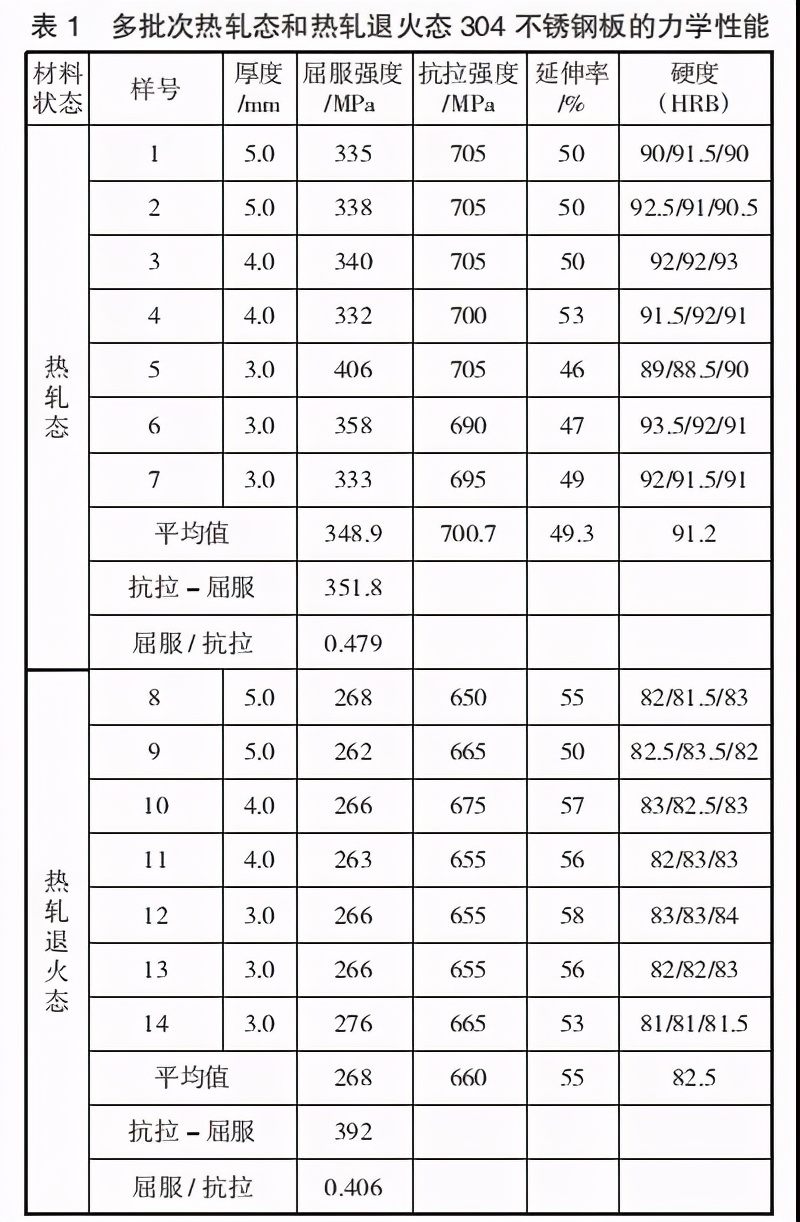

1.1 力学性能分析 在生产现场取热轧和热轧退火304不锈钢卷样,测试力学性能。对比结果如表1所示。通过比较热轧态和热轧退火态304的力学性能可以看出,与热轧态和退火态相比,热轧态的平均屈服强度为提高80.9 MPa,平均抗拉强度提高40.7 MPa,伸长率降低5.7%。

从力学性能来看,热轧304板退火前后强度没有太大差异。热轧未退火钢板的硬化过程比退火钢板快一点,但并不明显,冷轧设备的负荷变化不大。

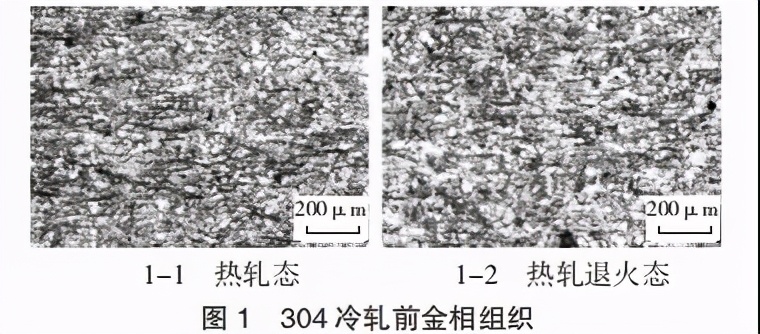

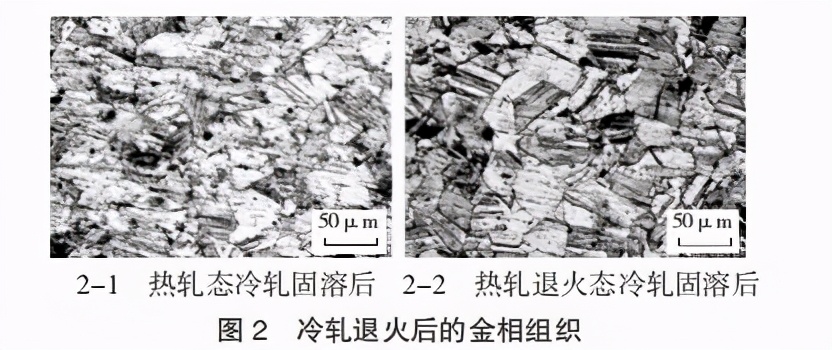

1.2金相组织分析对热轧和热轧退火后的304进行取样、抛光并用HCl-FeCl3溶液进行蚀刻。金相组织如图所示。从图中可以看出,退火后的热轧卷材晶粒已完全恢复并发生再结晶。未退火的热轧卷材也出现了部分回复。

304不锈钢在热轧过程中,会发生动态晶粒回复和动态再结晶,导致热轧变形过程中产生的加工硬化不断释放。

热轧完成后,由于钢卷仍具有较高的温度,并在高温下保持一定时间,钢带在此状态下发生晶粒回复和再结晶,拉长的晶粒形核成等轴晶粒。 。 ,消除晶粒伸长引起的显微组织和残余应力,并能消除部分加工硬化。热轧和空冷后,带钢将具有与退火后相似的特性。

综合力学性能、加工硬化条件和金相组织,认为目前现场的304不锈钢热轧卷可不经退火直接冷轧。

冷轧试验

未退火的304热轧卷板进行冷轧。冷轧机采用二十辊森吉米尔轧机,多辊系统,刚性高。轧制过程中,调整支撑辊的凸度和中间辊的轴向控制。板形时,采用ACG系统控制带钢厚度,同时适当加大轧制润滑油流量,改善带钢在轧制过程中的冷却效果。

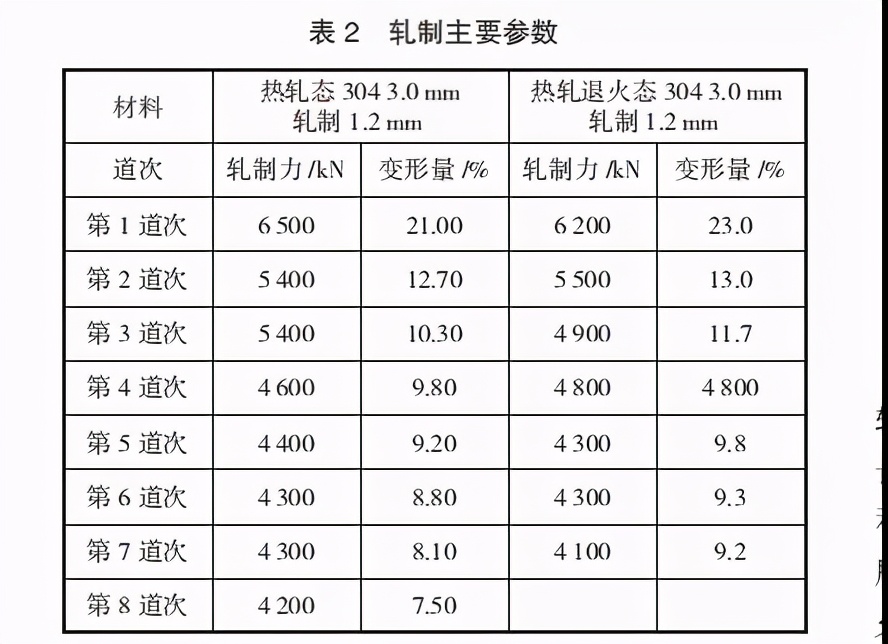

第一道次采用的压力为6 500 kN,比普通退火材料的压力高300 kN,但变形率比普通退火材料低2%。在后续道次中,轧制压力高于普通退火材料。 ,但变形率较低。在总轧制变形率相同的情况下,在轧制力不明显增大的情况下,不经退火直接轧制的卷材比退火后的卷材多了1道次轧制道次。详细信息请参见表 2。表明热轧未退火材料的变形抗力较大。

随后,对冷轧后的两种材料进行固溶退火,退火温度在1 050~1 150 ℃之间。固溶退火的目的是使析出的碳化物重新溶解成奥氏体,同时使冷轧后的带材组织恢复和再结晶。

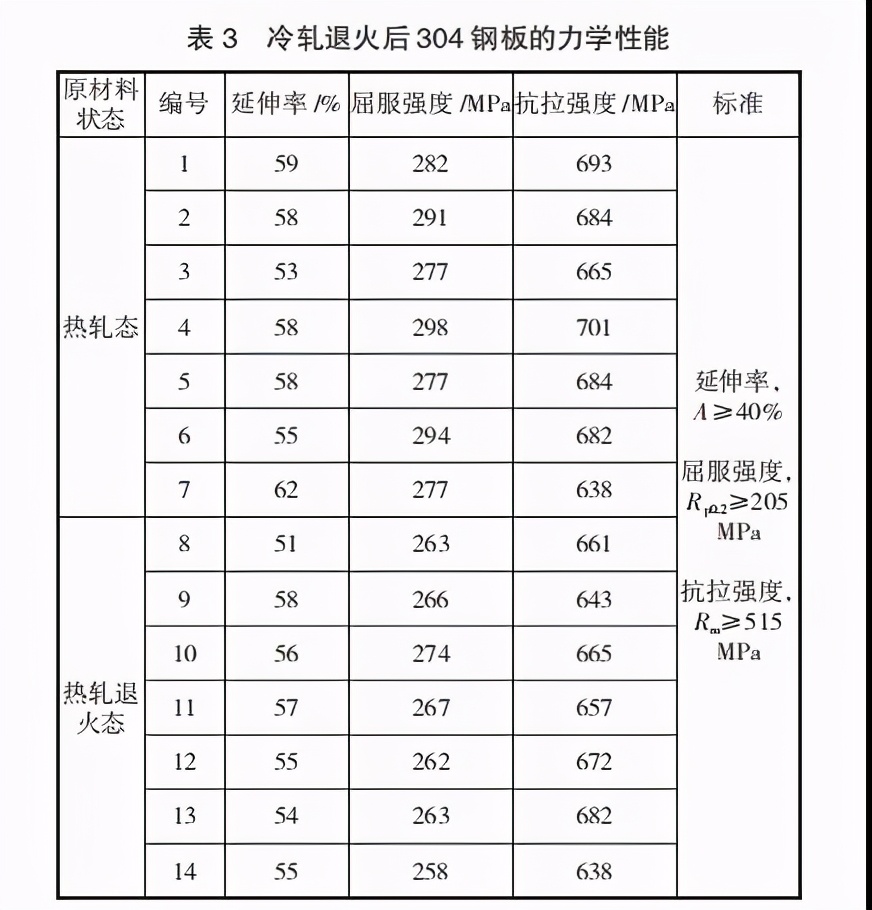

测试了冷轧+固溶热处理材料的力学性能。结果如表3所示,原料在热轧状态和热轧退火状态的冷轧产品的延伸率、屈服强度、抗拉强度均符合标准,但热轧状态的延伸率强度稍低,强度稍高。

冷轧+固溶热处理后材料的金相组织如图2所示。热轧和热轧退火材料经过冷轧和固溶热处理后冷轧钢带废钢,冷轧时拉伸的纤维组织重新形核、再结晶。 ,晶粒已完全恢复,但热轧未退火材料的晶粒更细。

两种过程中析出物的固溶和析出过程相同。然而,当不进行退火而直接进行冷轧时,热轧状态下的等轴晶转变为矩形纤维结构。同时,部分变形功转化为残余应力和晶格。扭曲的形式被保留,形成再结晶的驱动力,因此热轧未退火钢卷在冷轧后更容易进行固溶退火;而对于热轧和退火钢卷,在固溶退火过程中晶粒会进一步长大。大的。因此,热轧材料更容易发生固溶退火,而冷轧后的退火材料则不易发生固溶退火。其次,退火后晶粒更加细化。

综上所述

1)304热轧未退火钢卷可直接冷轧,但轧制阻力比退火材料大。

2)304热轧未退火钢卷冷轧后进行固溶退火,晶粒能完全恢复,晶粒更细。当入炉条件与使用铬废钢相同时,硅耗、石灰耗基本相同,可达到替代效果。

3)红粘土球。赤泥球在AOD炉中的使用与在电炉中的使用基本相同。它们都利用生铁和铬铁中的硅元素来还原铁、铬和镍等有价金属。目前小批量试验预计AOD效益为1000元/吨。如果能优化入炉条件,在冶炼过程温度足够的情况下增加使用量,效益将进一步扩大。

4)镍渣钢。 AOD炉使用镍渣钢的试验结果和理论计算对硅耗和石灰耗有一定的影响。每炉使用镍渣钢3t时,硅耗将增加0.2kg/t,石灰消耗将增加1.0kg/t冷轧钢带废钢,总影响成本为377元/炉,计算如下:废钢和矿渣钢价格相差较大,效益也比较好。

5)铬渣钢。可完全替代铬废钢,对指标无明显影响,效益显着。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//63061.html