在“关于钢的那些事儿(二)”这篇上一篇文章里,从钢的化学成分、应用领域、产品的出厂形状以及表面状态、标准等几个方面进行了阐述。而本段内容是对钢一次熔炼流程中的一些关键要素进行的介绍。因为本人的翻译和专业水平存在局限,所以如果有不妥之处,还请各位朋友多多包涵。

#4. 一次炼钢( )

4.1. 转炉炼钢(basic )

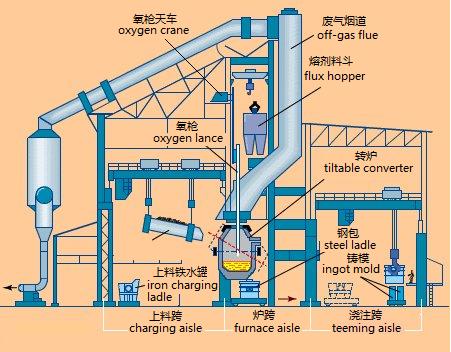

全球一半以上的钢是通过转炉进行一次熔炼的。转炉炼钢的过程是在转炉中利用纯氧,将高炉中冶炼的铁以及加入到转炉里的废钢,通过一系列化学反应炼制成钢,就像图 1 所展示的那样。

图1 转炉炼钢生产车间分布及主要设备

4.1.1. 炉料(the )

炼钢过程中加入的含铁原料主要有高炉铁和废钢。典型的熔融状态下的高炉铁包含:碳的含量在 3.8%-4.5%之间,硅的含量在 0.4%-1.2%之间,锰的含量在 0.6%-1.2%之间,磷的含量最多可达 0.2%,硫的含量为 0.02%。其加入时的温度通常处于 1400°C 到 1500°C 之间。高炉铁中的磷是从炼铁所需的矿石带入的,且在炼铁过程中未被去除;硫元素是在炼铁过程中由焦炭和燃料带入的。废钢属于精炼铁,其中包含铜、锡、铬等杂质。在转炉中,高炉铁与氧接触会产生大量热。尤其是硅(Si)与氧(O)发生生成二氧化硅(SiO₂)的放热反应过程时。所以,在炼钢过程中若仅使用高炉铁,会导致最终液态钢水温度过高,不利于后续工艺使用。废钢作为另一种主要原料,有效地解决了这一问题。先在炼钢炉中加入计算好数量的废钢,然后再加入高炉铁。熔化每公斤废钢需要消耗 340 千卡的热量。在转炉中,加入原料的一般比例为 75%的高炉铁和 25%的废钢。为保证炼钢质量和产量的稳定,需保证高炉铁有稳定化学质量且低成本供应,这对高炉铁的稳定生产及稳定供应链提出要求。同时,为控制炼钢成本,需对进入转炉前高炉铁中硅和硫的含量进行控制与优化。可见,炼钢和炼铁过程虽独立却相互依赖,需作为整体系统进行控制和管理。

4.1.2. 炉体

转炉的炉身呈圆柱体形状。炉顶是一个开口的圆锥形,这在图 1 中有展示。以 360 吨的转炉为例,其炉身直径大概为 8 米,炉高为 11 米。转炉的炉身是由厚钢板制造而成的,它被吊在炉耳轴上,这样便于进行上料、检验、出钢以及出渣等过程的操作。

转炉内衬会根据炉内的不同部位以及损蚀程度,选用不同厚度的菱镁矿砖来堆砌。菱镁矿砖的主要成分为 MgCO3,是一种碱性的耐火材料。整个内衬的厚度能够超过 1m。理论上来说,菱镁矿在炼钢过程的化学反应中不参与,但在实际使用中,它们都会受到一定程度的侵蚀。

出钢口的位置在转炉的上部正好在圆锥体的下面。

转炉炼钢过程中有一个主要元件叫氧枪。氧枪是多层管状结构,如图 2 所示。大型转炉中的氧枪直径能达 300mm,长度可至 21m。氧枪端部有 3 - 5 个喷嘴,且略微向外延伸废钢化学成分,用于喷射超音速氧气。氧枪内部具有水冷结构,能使其在高温环境中工作。氧枪通过氧枪天车实现上下移动,同时能够调节氧枪与钢浴页面之间的距离。一般情况下,氧枪的端部每生产 150 炉钢就会进行一次更换。

图2 氧枪

转炉需要一个巨大的废气排放系统。这个系统的作用是净化废气,同时避免废气泄漏到厂房中或者污染大气。从转炉出来的废气温度能够达到 1650°C。废气中包含 90%的一氧化碳和 10%的二氧化碳。此外,还包含在氧化反应区域产生的铁氧化物粉尘。一般存在两种废气排放系统,分别是完全燃烧式和非燃烧式。在完全燃烧式系统里,转炉出来的废气会与过量空气进行燃烧。燃烧产生的热量可用来加热水系统以进行热交换。而剩下的冷却后的烟尘,会通过文丘里除尘器或静电除尘器进行收集。在大型转炉系统中,烟尘的流动是由 10,000 立方米/分钟的风机带动的。平均每生产 1 吨钢,能够收集 0.7 公斤的铁氧化物。非燃烧式系统在转炉开始进行氧化反应之前,会将一个环形罩降低至炉口。在废烟气产生的过程中,不会对其进行燃烧处理,而是将其收集起来。这些收集起来的废烟气可以为其他的工艺流程提供能量使用,并且其存储的能量为 3,000KJ/m^3。

转炉生产所需的车间一般比较高,有的能达到 80m。这些车间用于放置和操作氧枪、废烟气收集系统、上料系统、天车、皮带机等,以实现快速边界的上料、出钢和出渣等工艺操作。

4.1.3. 工艺过程

炼钢的过程是把铁中的碳含量降低到 2%以下,因为不同的钢种有不同的碳含量,且都在 2%以下。同时要除去磷、硫、氧、氮、氢这些有害元素,虽然不可能完全脱去,但能降到一个很低的程度。之后还要根据不同的钢种需求加入合金元素。

磷能够提高钢的强度。然而,当磷含量增加时,钢的塑性会降低,钢的韧性也会降低,尤其是冲击韧性会降低。这样一来,钢就具有了“冷脆性”。同时,磷还会使钢的焊接性能降低。

硫的硫化物会在热轧过程中让钢产生热脆现象,在轧制过程中使钢在横向上失去连续性,并且会对钢的韧性造成影响。

氧在凝固时会发生反应生成一氧化碳,在铸造过程中会产生气孔。并且,含氧量过高会生成对钢有害的氧化物杂质。

氢:会在钢的凝固过程中产生气孔,生成“发纹”或“白点”。

氮相比较于氢而言,氮进入钢水不太容易,氮从钢水排出也不太容易。氮能够增强钢的强度,不过它会降低钢的塑性和焊接性能,还会引起钢的冷脆性,导致产生时效硬化。

检测工作的第一步是从检验每炼一炉钢的炉内防火内衬开始。当炉体处于垂直位置时,有时会借助激光轮廓仪来检测防火内衬的厚度。

转炉倾斜至 45°位置。废钢先由上料天车或专用上料设备倒入转炉中。接着,高温熔融高炉铁通过专用铁水包倒入转炉中。很多工厂在将高炉铁倒入转炉之前,会把高炉铁加入镁石灰或碳化钙进行脱硫处理。脱硫过程中生成的渣在倒入转炉前会被去除掉。炼钢过程中会有铁元素烧损,所以在上料时会多加入一些铁和废钢,这个加入量是可以预估的。比如 1080 公斤原料能生产 1000 公斤液态钢,出产率为 92.6%。炼钢过程中的化学成分、温度以及上料重量都是由计算机控制来完成的。

第 3 步是吹氧。转炉转回到垂直位置后,降下氧枪开始吹氧。在大型转炉中,氧气的喷射速度能够达到 800m^3/min,氧气的吨钢消耗量为 110m^3。在吹氧的初期,往转炉中加入生石灰(其主要化学成分为 CaO),通常每吨钢会加入 70 公斤。在此阶段,转炉中会发生如下化学反应:

2C + O2 = 2CO (1)

Si + O2 = SiO2 (2)

2Mn + O2 = 2MnO (3)

4P + 5O2 = 2P2O5 (4)

2Fe + O2 = 2FeO (5)

初始状态的钢渣由上述反应的固态生成物构成,包括 SiO2、MnO、P2O5、FeO 以及作为熔剂的生石灰 CaO。其中,FeO 是生成的损耗物。钢渣中的 CaO 熔点高达 2570°C,所以在炼钢的温度下它依然为固态。通常碱性钢渣中包含:55%的 CaO、15%的 SiO₂、5%的 MnO、18%的 FeO、7%的 P₂O₅以及硫化物(主要是 FeS)和 7%的其他氧化物。钢渣会与原料中的硫化物(FeS)产生反应:

FeS + CaO = CaS + FeO (6)

钢渣的碱性程度通过 CaO/SiO2 来体现。一般来说,当 CaO/SiO2 大于 3.5 时,钢渣能够较好地吸收 CaS,从而完成对钢水的脱硫过程。这便是这种常用的炼钢方式被称为“Basic (BOP)”的原因。从式(6)中能够看出:如果有足够多的 CaO,也就是处于强碱环境,这对脱硫的过程是有利的。不过,同时也需要钢水中的 FeO 尽量少,因为氧离子(O-)和硫离子(S-)会与钙离子(Ca+)进行争夺。在炼钢吹氧过程中会生成一定数量的 FeO。很多钢厂会在高炉铁进入转炉之前对其进行脱硫处理,此时高炉铁的溶解氧不多。尽管如此,因为硫存在于炼钢过程使用的废钢和熔剂中,所以为了得到低含硫量(如 0.008%)的钢,在炼钢过程中仍需要脱硫。

转炉炼钢过程中最重要的化学反应过程为脱碳。氧先与硅反应生成二氧化硅,接着开始与碳反应,形成剧烈的“沸腾”现象,产生的一氧化碳经由上述废气收集装置排出。沸腾起到搅拌作用,加速了钢液中的化学反应及热传递,同时上升气泡把氢和氮从钢液中带出。在“沸腾”过程的后半段,将一根带有传感器且水冷的副枪浸入钢液中,以此进行检测和取样。把取样结果输入到控制炼钢过程的计算机里,利用计算机来预测和控制吹氧时间、温度以及化学成分。在原料稳定且上料过程正常的情况下,仅凭借副枪就能够实现对钢液成分的检验。在某些情况下,需要让转炉倾斜,通过人工来检验钢液的温度及成分。有时也会再加入生石灰进行二次吹氧来提高温度或调节化学成分。

脱碳是炼钢中的最重要过程。有时需要额外加入一些碳粉,以调节控制碳元素的含量,而不是一味降低碳元素的含量。

此外,会在这个过程中加入煅烧白云石(CaO·MgO)。CaO 参与式(6)的反应。钢渣中剩下的 MgO 有助于减少钢渣对炉内防火砖的侵蚀。

出钢时,转炉会进行转动,钢水从炉口倒入钢包。因为钢水有不同用途,如直接铸造或连铸等,所以在综合考虑和预测二次处理、保持等因素后,能够准确控制出钢的窗口温度。比如含碳量为 0.1%的钢,其出钢温度为 1596°C,比理论开始凝固温度高出 80°C。含碳量逐渐增高的钢,其出钢温度会沿着铁碳平衡图(参考本系列文章“关于钢的那些事儿(一)”)里的 A - B - C 线逐渐降低。

在炼钢过程中,碳含量被降低了。因为存在碳和氧的关系:%C × %O = 0.0025 × CO 。这意味着在 1 个大气压下,当钢水中含 0.1%的碳时,会溶解 0.025%的氧。所以可以得出,随着碳含量的降低,钢水中溶解的氧含量提高了。在出钢之前或出钢过程中,会往钢包中加入铝或硅铁合金。铝和硅都是强氧化剂,它们会与钢水中溶解的氧发生反应,生成氧化铝(Al2O3)和氧化硅(SiO2)等钢渣。为了让在此过程中生成的钢渣能快速上浮到钢水表面,在钢包炉中会使用电磁搅拌器或炉底吹氩气。在吹氧过程中,高炉铁里的锰元素大多会被氧化。在此过程中,通常会加入锰铁合金以达到规范要求。

此外,依据不同钢种以及规范的需求,钢的合金化在这一过程中得以完成。所以,为降低合金损失,像铬、钛、钒等,在合金化之前的脱氧还原过程就特别重要。对于不易氧化的金属元素,比如镍、钴、钼、铜等,能够提前加入以提高热能的利用率。绝大多数合金元素是以铁合金的形式加入的,这样做是为了降低成本。例如,铁硅合金中含有 50%的硅元素,还有 75%的硅元素以及 90%的硅元素,同时含有不同程度的碳元素和其它杂质。

在出钢过程中,当出口的钢渣检测设备检测到钢渣出现后,出口的快速关闭装置会迅速发挥作用废钢化学成分,关闭出口。同时,转炉也会转回到垂直位置。这样一来,钢渣就能够被顺利地倒入钢渣罐中。

转炉炼一炉钢大概需要 30 到 45 分钟,一天能够炼 30 多炉。大型转炉车间通常有三个转炉,每年能够产出 500 万吨钢水。因为钢铁生产是连续的流程,所以转炉的维修和维护很重要,每周只能检修一台转炉。转炉的耐火砖内衬可以使用 1500 到 3000 个炉次,在炉砖达到寿命后,会通过机械设备进行自动砌砖,这个过程需要在一周内完成。

4.1.4. 其他方式

技术在进步和发展,转炉炼钢的过程以及工艺也进行了诸多调整和改进。比如:

对于炼铁过程中使用高含磷量(0.15%以上)矿石所得到的高炉铁,采用 LD-AC 法炼钢。AC 是卢森堡阿尔贝德及其研究院(Arbed)的缩写。在该方法中,石灰粉通过氧枪与氧气一起喷射到钢水中,能快速形成钢渣。这种双渣炼钢法可以大量除磷,初次形成的钢渣被排出并用作化肥。

另外一种改进是在现有的转炉结构基础之上,从转炉的底部向钢水中喷射氩气或者氮气,以此起到搅拌的作用。这样做既可以加快化学反应,又能够降低喷氧反应区的温度,从而可以减少铁的氧化反应消耗。

有一种方法叫做 Q-BOP(Quick-quiet Basic )。这种方法与传统方法的最大区别在于,它完全不采用顶吹的方式,而是通过从转炉底部的喷吹枪喷吹氧气、石灰粉,在需要的情况下还喷吹氩气。这种类型转炉的底部耐火层寿命小于边部耐火层,所以在维修时需要更多时间。底部喷吹能让反应物有更大的接触面积,以此改善冶金反应,还能更好地控制过程。在该方法中,因为参与氧化反应的铁较少,所以会提高钢的产量。然而,较少的氧化反应会产生较少的热量,这会使需要大量氧化反应热来熔化的废钢的使用量减少,在废钢价格较低时会导致生产成本提高。有些工厂为解决此问题,会在转炉顶部安装二次燃烧氧枪。利用燃烧一氧化碳气体这一方式,来产生额外的热量。借此提高废钢的使用率。

还有一种提高废钢使用率的技术,即在倒入高炉铁之前,对废钢通过氧枪进行预热,预热时间约为 20 分钟。还有一种方法是加入铝,铝在氧化反应过程中会产生大量的热。

继续讲述关于钢的那些事。(四):#4. 一次炼钢指的是电炉炼钢。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//63860.html