摘要:球墨铸铁生产过程中,原材料选择和化学成分控制很重要。早期球墨铸铁生产时期,很多人已研究微量元素对石墨形态及基体组织的作用。因为微量有害元素会对石墨产生不利影响,所以过去 50 年间,所允许的最高含量逐年降低。本文回顾了文献中提及的一些球墨铸铁里微量干扰元素的最高含量。发现对于多数球墨铸铁铸造厂而言球墨铸铁用废钢的作用,仍需稀土元素来中和干扰元素的有害影响,以此提升球墨铸铁的质量。还发现使用高纯和超高纯生铁对生产不同壁厚、要求高、安全性和结构复杂以及大断面和超大断面的球墨铸铁件很有帮助。高纯和超高纯生铁生产的球墨铸铁件组织优异。它的力学性能以及动态性能比当前国际球墨铸铁标准要高许多。需要进一步去研究高纯、超高纯原铁液对球墨铸铁组织和性能所产生的影响。

球墨铸铁的生产包含原材料的挑选以及化学成分的掌控,还有球化处理、孕育处理以及浇注等工艺流程。在这些工艺当中,原材料的挑选以及化学成分的掌控有着极为重要的地位。球墨铸铁的化学成分元素能够划分成四类,分别是主要元素、球化元素、合金元素以及微量元素。铁、碳、硅、锰、磷和硫属于主要元素;镁和稀土元素(如铈等)是球化元素;铜、钼和镍是典型的合金元素;微量元素是指含量极低,并非特意加入,而是来源于炉料,可能对铸件组织和性能产生影响的那些元素。

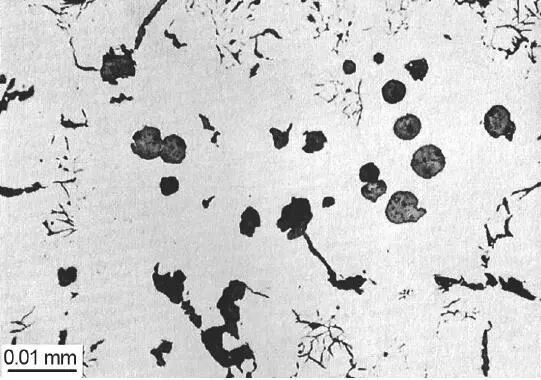

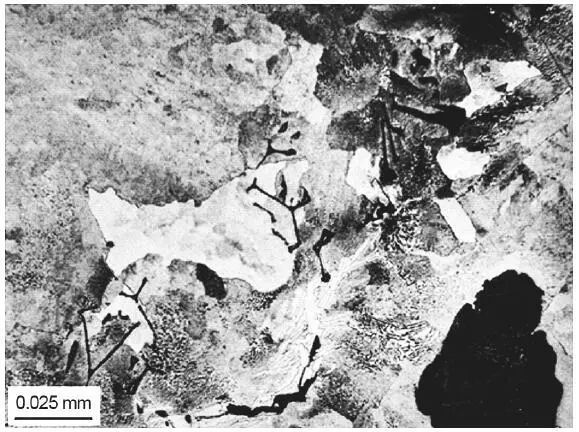

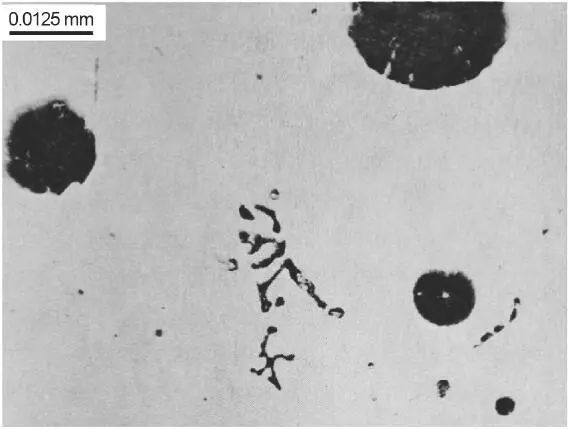

早期球墨铸铁生产时,已对微量元素的作用进行过研究。1952 年,H.指出钛、铅、锑、铋、砷、磷等微量元素会破坏镁处理球墨铸铁的球状石墨形状。他还发现微量稀土元素能中和这些有害元素对球状石墨形状的破坏作用。这些作用较为复杂,其中一些元素存在多种影响。一些有害元素,像铋、钛、砷、锡、铅、铝以及锑,会抑制球状石墨的形成,促使形成片状、蠕虫状或者其他不希望出现蜕变的石墨类型。这些元素常常被称作有害元素或者干扰元素。当它们同时存在时,其中的一些元素(铋、锑、砷和铅)具有加性效应,会对石墨形态产生更强的影响。图 1 展示了镁球化处理的球墨铸铁因干扰元素而导致的片状石墨。一些干扰元素,像锡、铅和铋,它们是强的珠光体促进元素。另外一些元素,例如铬、钒、钼、钛和硼,它们是较强的碳化物促进元素。所有这些元素都属于正偏析元素,会在最后凝固区域产生偏析,从而形成晶间碳化物和夹杂物。图 2 和图 3 表明,由于锰、硫以及其他干扰元素含量较高,形成了晶间碳化物和夹杂物。这些碳化物和夹杂物的存在会致使球墨铸铁的力学性能降低,尤其是冲击韧性和疲劳性能。因此,对于安全关键的球墨铸铁件以及用于高速列车、风力发电、核乏燃料储存运输容器等要求具备高的低温冲击性能的球墨铸铁件,必须对所有的有害杂质元素进行严格控制。

图1 纯镁处理的球墨铸铁由于干扰元素含量导致的片状石墨

图2 球墨铸铁共晶团边界的夹杂物和碳化物

图3 球墨铸铁共晶团边界的夹杂物

1968 年开发了一个干扰元素评估因子 K1,目的是评估干扰元素对石墨形状的影响,以评估炉料形成形态良好石墨球的能力。这个等式仅适用于含废钢、生铁和回炉料的原铁液的计算,而不适用于最终成分。

K 等于 4.4 乘以百分之 Ti 再加上 2.0 乘以百分之 As 加上 2.3 乘以百分之 sri 加上 5.0 乘以百分之 Sb 加上 290 乘以百分之 Pb 加上 370 乘以百分之 Bi 加上 1.6 乘以百分之 A1

1960 年建立了上面的等式。试验工作使用的试样壁厚为 8 - 45mm球墨铸铁用废钢的作用,所用生铁来自世界各国的 37 种不同生铁,其中 17 种是球墨铸铁专用生铁,还有球墨铸铁回炉料和废钢。研究工作以 200 炉工业原铁液和 163 炉实验室熔炼的原铁液为基础,设置了不同的试验组,这些试验组中铋、砷、锡、锑、铅、钛和铝的含量各不相同。

从等式(1)能看出,铅和铋的反球化作用最强,接着是锑、钛、锡、砷和铝。实际上,像硒这样的微量元素也是反球化元素,然而它未被包含在该等式中。若凡等于 110.0625,且炉料成分无需调整,便可获得球墨铸铁中超过 85%的球状石墨。文献中常以“反球化作用因子”来称呼 K。随着对等式(1)的使用越来越多,它后来也常被用于最终成分。

提出了几种关系,用于把球墨铸铁成分和基体组织中铁素体及珠光体的量联系起来。主要关注的有珠光体牌号,微量干扰元素的作用以及硅的作用,并且提出了如下的珠光体影响因子等式:

Px3.0 占比为 %M17,减去 2.65 占比为 %Si 再减去 2.0,加上 7.75 占比为 %Cu,加上 90 占比为 %Sri,加上 357 占比为 %Pb,加上 333 占比为 %Bi,加上 20.1 占比为 %As,加上 9.60 占比为 %Cr,加上 71.7 占比为 %Sb,括号内为 2

这个 Px 因子在文献里常被称作质量指数,尤其针对铁素体球墨铸铁。元素锰和铬是碳化物促进元素,Px 值能体现元素促进珠光体形成以及碳化物形成的相对趋势。同时,Px 值还表示球墨铸铁的纯净度,Px 值越低,球墨铸铁就越纯净。

本文接下来的部分,运用 K 公式对文献以及我国一些铸造厂所报道的球墨铸铁中的微量有害元素进行了评价。探讨了利用稀土来降低干扰元素的有害影响。总结了通过控制 K1、Px 以及稳定珠光体的元素总和来控制和预测球墨铸铁的性能与组织。论述了碎块状石墨形成的相关问题,以及对其进行预防的措施,还论述了采用高纯和超高纯的生铁来生产高品质球墨铸铁件的事宜。

1 球墨铸铁最终成分微量元素的选择和控制

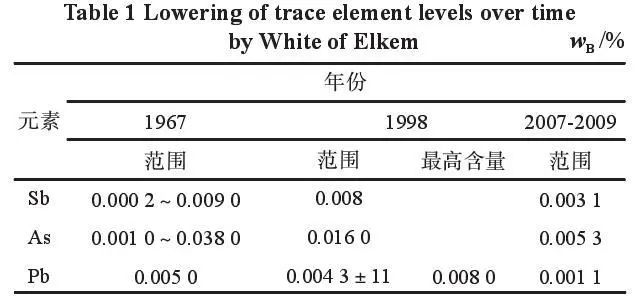

建议在 K11.0 时,可能会形成蜕变的石墨形态,所以需要加入稀土来中和干扰元素的有害影响。表 1 - 5 给出了一些文献所建议的球墨铸铁最终成分中微量有害元素的最高含量。表 1 列出了天源二手物资 D. S. White 建议的锑、砷和铅所允许的最高含量,可以发现这些元素的最高含量在四十年间有了显著降低。

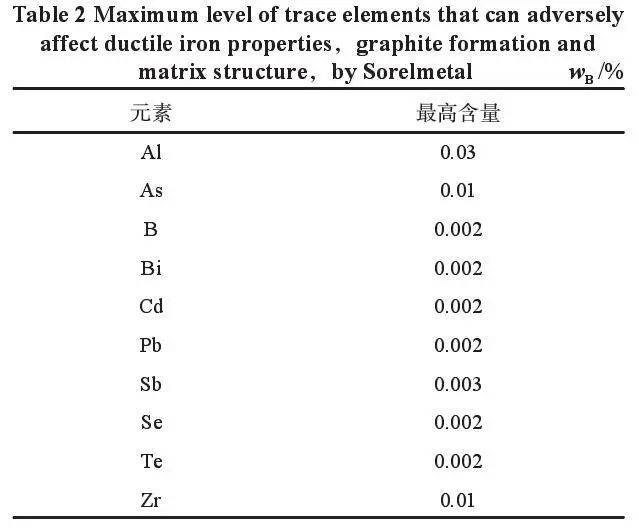

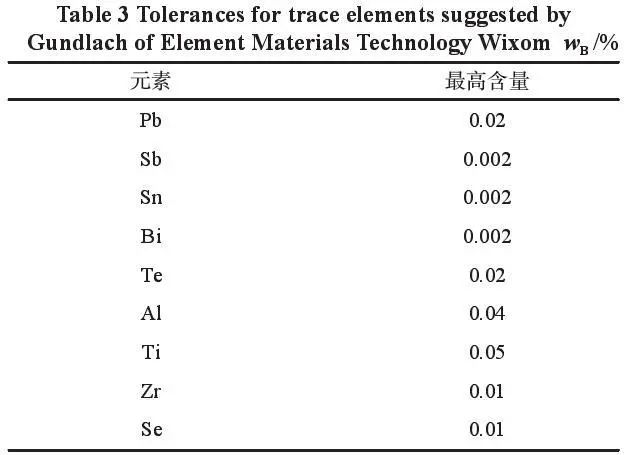

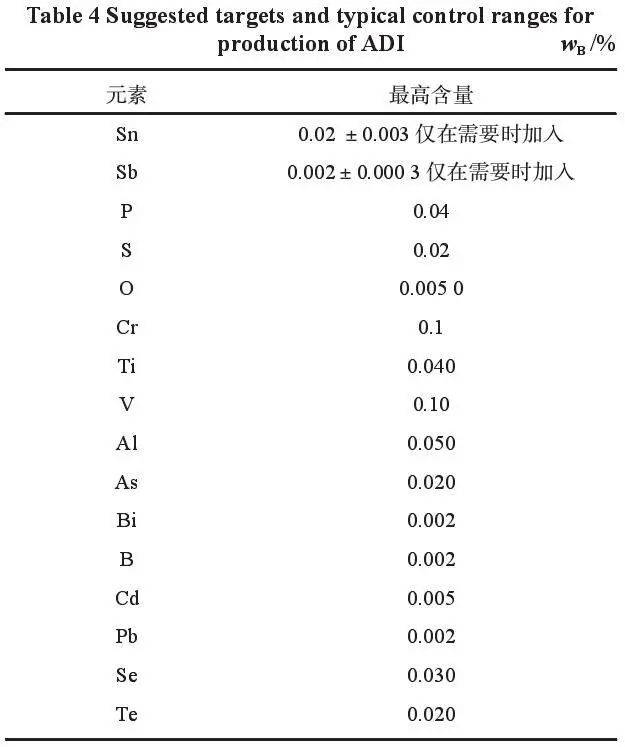

表 5 是建议的球墨铸铁微量元素的最高含量。表 2 列出了 10 个微量有害元素,其中不包含等式(1)里的锡和钛。假定钛为 0.04%(通常在球墨铸铁中,钛含量需低于 0.04%),同时忽略锡。按照等式(1)计算,K1 值是 1.579。表 3 给出了 9 种微量有害元素的值,这里面没有等式(1)中的砷。忽略砷后,计算出的 K1 值是 1.619。表 4 列出了 16 个微量元素,这些微量元素包含等式(1)中的所有有害干扰元素;计算得出的 K1 值是 1.672。表 5 给出了 14 个微量元素的值,这些值包含等式(1)中的所有有害干扰元素;在此情况下计算出的 K1 值是 0.653。能够看出,对于表 5,计算出的 K1 低于 1.0,然而对于其他表,计算出的 K1 在 1.5 到 1.7 之间。

表1 随着年份微量有害元素允许含量逐年降低

表2 建议的球墨铸铁干扰元素最高含量

表3 天源二手物资建议的干扰元素的最高含量

表4 美国 建议的ADI的微量有害元素的最高含量

表5 建议的球墨铸铁微量有害元素最高含量

在实际球墨铸铁生产中,并非所有表中所列的这些微量元素都会达到最高含量,这是可以相信的。然而,其中一些元素有可能达到甚至超过最高含量,所以 K1 值很可能超过 1。在这种情况下,能够加入稀土元素来中和干扰元素的有害影响。

2 采用稀土消除干扰元素的有害影响

通常情况下,如果 K1 大于 1.0,石墨球有可能会蜕变,同时可能无法生产出高品质的球墨铸铁。在这种情形下,需要加入像铈或者镧这样的稀土,以中和这些干扰元素并消除它们所带来的有害影响。

干扰元素对镁处理球墨铸铁石墨形状存在有害作用,这种有害作用可分为三种类型。其一为消耗型,像硒和碲这类元素,它们能与镁以及稀土发生反应并形成化合物,致使有效镁和稀土的含量降低,进而阻碍球状石墨的形成。其二是偏析型,像锡、锑、砷、硼、钛、铝、铋和硒等元素,在奥氏体中的平衡分配系数极小,并且能够提升碳在铁液中的活度。在共晶凝固期间,这些元素会偏析在共晶团边界。这种偏析会促进形成有害的石墨形状,比如碎块状或厚片状石墨等。若偏析型元素的含量相对较高,蜕变的石墨就能够在凝固过程中形成。对于混合型元素,例如铝和铋,当它们的含量很少时,其作用与偏析型元素相同;而当它们的含量较高时,会消耗有效的球化元素,从而促进形成蜕变的石墨形状类型。原子质量越大,元素的破坏作用就越强。对于偏析型元素来说,在奥氏体中元素的平衡分配率越小,其破坏作用就越强。因此,在球墨铸铁中允许的临界含量就越低。干扰元素的有害效果会受到很多因素的影响,而且不同的研究结果所建议的临界含量也是不同的。一般情况下,临界含量指的是在球墨铸铁中仅有一个元素存在时的含量。存在的干扰元素数量若超过一个,那么对球状石墨的影响就会增加。铸件的厚度越大,球状石墨中干扰元素的有害作用就越强。

稀土能与干扰元素发生反应,从而形成复杂且高熔点的金属间化合物。这样一来,它们在铁液中的有效含量就会减少,同时在晶界区域的偏析也会减少甚至消除。

已经进行了许多关于干扰元素以及稀土中和干扰元素作用的试验。结果表明,不同数量的杂质干扰元素需要不同数量的稀土来中和它们。干扰元素和稀土之间存在适宜的比率,而这些比率通常在 0.8 至 1.1 之间,且取决于不同条件。需要中和干扰元素的稀土数量是通过试验得出的,所以并非精准且科学。

大多数情况下,用 0.01%的铈来中和干扰元素的有害作用是足够的。对于厚度小于 37mm 的铸件,过量的铈会引起石墨蜕变和碳化物形成,尤其在没有干扰元素或者干扰元素很少的时候。通常,原铁液中干扰元素越多,所需的稀土就越多;同样,球墨铸铁的断面越厚,需要的稀土也越多。

在实际生产里,铸造厂通常喜欢添加比需要量更多的稀土,以此来降低干扰元素的有害影响。稀土不但可以中和像钛、铅、铋、砷等这类干扰元素,还能助力球化以及补充镁的作用,有助于石墨形核并且促使石墨形状更圆润。不过,稀土元素属于很强的碳化物促进元素,若其数量过多,就可能会形成含稀土的夹杂物和碳化物,进而致使有较高的收缩倾向。这些负面影响导致了一种情况,同时稀土价格又越来越贵,所以近年来稀土在球化剂中的含量一直在减少。

然而,当需要高品质的球墨铸铁(其球状率>90%)或者需要在低温下具备高冲击值的球墨铸铁件时,K1就必须非常低,所以需要对成分进行更严格的控制。正如等所指出的那样,在炉料中加入高纯生铁是很有好处的,这既有利于对复杂的因子 PX 和 K1 进行控制,又能提高铁液的冶金质量。

通过控制 K1 以及 Px 和珠光体元素的总和,能够对球墨铸铁的组织和性能进行控制和预测。

等人使用多种不同的金属炉料,其中包括高纯生铁等生铁。他们研究了干扰元素和合金元素对铸态以及经过热处理的球墨铸铁所产生的影响。所研究的牌号为 QT400 - 18 球墨铸铁,这些球墨铸铁的反球化因子 K1 值处于 0.3 至 2.4 之间,珠光体影响因子 Px 值处于 0.1 至 5.1 之间。他们发现,加入稀土能够消除 K1 达到 2.0 水平时的干扰元素的反球化作用。原铁液的纯净度相对较高,反球化因子很低,在 K1 = 0.7 ~ 0.8 之间,且含残余镁在 0.04% ~ 0.05% 的范围内。无论是未孕育的球墨铸铁,还是孕育的球墨铸铁,更高的稀土含量都会增加形成碳化物的倾向。所以,对于 K1 < 0.8 的铁液,较低的稀土含量,如 0.005% ~ 0.01% 是合适的,对于含钙硅铁合金孕育的铁液来说也是足够的。球墨铸铁经钙、稀土 - 硅铁合金处理后,无需再加入稀土,因为更多的稀土极为不利,会增加形成碳化物的风险。若 K1<1.2,加入稀土有益;若 K1>1.2,加入稀土必要,尤其在铁液中存在铅时。已发现含铅废钢对生产具有更高伸长率的球墨铸铁特别有害。

研究发现,反球化因子(K1)对于 QT400 - 18 球墨铸铁的性能有重要影响。

研究发现,锰的影响与球墨铸铁中磷和其他微量有害元素的水平有关。获得铸态铁素体组织的基本条件是磷<0.03%、锰<0.2%、Px<2.0。当锰和磷含量都较低时,若增加微量有害元素(Px>2.0),珠光体就会出现在铸态组织中;不过,在进行短时间的退火热处理后,就能够得到铁素体。在铸态铸件中需要铁素体组织时,低磷且磷含量小于 0.025%,以及其他微量干扰元素含量较低且 Px 小于 2.0,这样就允许有相对高的锰含量,其范围为 0.32%至 0.38%。残余干扰元素较低(Px<2.0)时,QT400 - 18 牌号球墨铸铁具有较高的磷(0.04%~0.045%),也具有较高的锰(0.25%~0.35%),这种情况下仍然能获得所需要的性能。

研究发现,在炉料中加入高纯生铁是有益的。它对控制复杂因子 Px 和 K1 有好处,还能提高铁液的冶金质量。采用高纯生铁,能够让铁液具有较高的 Px 值,也能使铁液的孕育效果较差。

等人研究了用不同配比的高纯生铁炉料浇注而成的铸态试样(尺寸为 19cm×19cm×20cm)在低温(-40℃)下的冲击功。冲击试棒是从试块中间,从顶部到底部切开试块后加工得到的。通过这种方式,可以了解位置(凝固时间)以及球墨铸铁纯净度对冲击值所产生的影响。12 炉次的球墨铸铁,其碳含量在 3.2%~3.45%之间,硅含量在 2.00%~2.25%之间,镁含量在 0.035%~0.050%之间。这些球墨铸铁获得的平均冲击功为 5.5~15.8J。他们开发了一个 QI 因子关系式,也就是珠光体元素之和(稳定珠光体元素之和),以此来评估低温冲击特性。

珠光体元素之和包含 Cu 、Mn 、P 、Mo 、Cr 、Sn 、Sb 、Ti 。

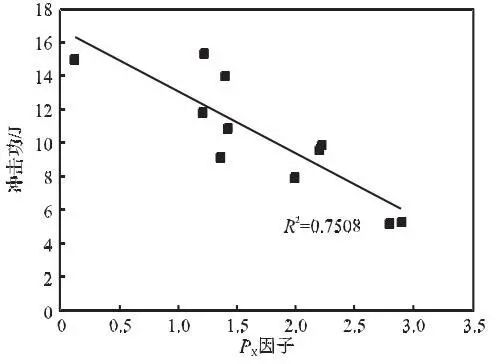

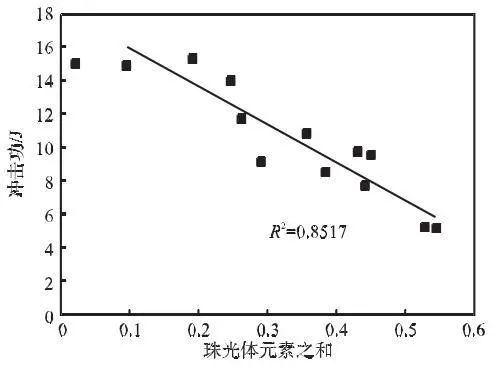

试样在不同位置测得的 Px 因子在 0.1 到 2.9 之间,珠光体元素之和在 0.09 到 0.55 之间。图 4 的曲线是平均冲击值的线性回归结果,图 5 的曲线也是平均冲击值的线性回归结果。结果表明冲击抗力与 Px 成线性关系,冲击抗力也与珠光体元素之和成线性关系。

图4 -40℃下平均冲击功和Px因子的关系

图5 -40℃下平均冲击功和珠光体元素之和的关系

炉料中高纯生铁越多,铸铁质量越好,厚断面球墨铸铁的伸长率越高。铸造厂现在能够通过对干扰元素进行控制以及减少总的微量元素含量的方式来提升球墨铸铁的质量。

4 厚大断面球墨铸铁中的碎块状石墨及其预防

对于壁厚相对较薄的球墨铸铁而言,稀土含量太高会带来不良后果,即出现含稀土的夹杂物、碳化物以及收缩缺陷。但对于厚大断面的球墨铸铁来说,稀土含量太高或许会形成碎块状石墨,而含量太低则可能导致出现片状石墨。这些情况使得生产厚大断面球墨铸铁变得更加困难。

碎块状石墨在普通显微镜下呈现为彼此孤立的碎块状。若对试样进行深腐蚀并在扫描电镜下观察,可发现碎块状石墨是相互连接且频繁分枝的,还会显示出一簇簇锥体状的石墨。锥体状石墨的端部清晰地表明,碎块状石墨是从基面开始按螺旋方式生长的。并且,碎块状石墨对球墨铸铁的力学性能有着很大的危害。抗拉强度或许会下降 25%,而伸长率或许会降低 80%至 85%。

碎块状石墨是厚大断面球墨铸铁中存在的严重缺陷。所以,一直都在进行大量且持续不断的研究。

碎块状石墨的形成有多种解释,但其形成机制尚未能被十分清楚地理解。一些机制仍存在争议。通常情况下,碎块状石墨与厚大断面(>50mm)、缓慢的冷却速度、孕育不充分以及过高的碳、钙、硅、镍,尤其是与稀土含量有关。约 0.02%的铈会促使石墨快速增长,从而导致碎块状石墨的形成。然而,有一些其他的试验表明,能够允许铈的含量达到 0.02%,并且在这种情况下不会出现碎块状石墨。

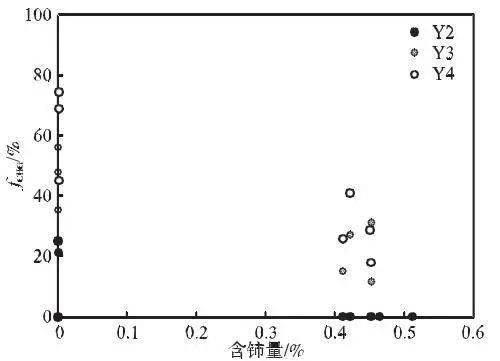

近来,Torre 等人针对 Y2(厚 25mm)、Y3(厚 50mm)以及 Y4(厚 75mm)这几种基尔试块球墨铸铁(按照欧洲标准),对碎块状石墨的形成机制进行了研究。这些试块含有不同量的硅、碳和稀土,且经过了不同孕育剂的处理;此项研究工作无法得出石墨球数会对形成碎块状石墨产生影响的结论,而这与许多其他研究工作中孕育会对碎块状石墨产生影响的结论相矛盾。研究表明,最显著的结果是加入稀土对减少碎块状石墨的数量有积极作用,详见图 6。这个观察似乎与通常认为稀土会促进碎块状石墨形成的观点相矛盾。然而,需要强调的是,这项研究中的球墨铸铁其残余稀土含量是很低的。研究人员对 Y2 基尔试块的碎块状石墨进行了检查,以检测是否存在最佳的含铈或稀土值。总的趋势是,对于这种尺寸的球墨铸铁,含铈为 0.004%~0.005%的球墨铸铁,其碎块状石墨区域最小。这个值处于所报道的最佳范围的低值区域。如果进一步增加铸件尺寸,那么这个值将会降低。

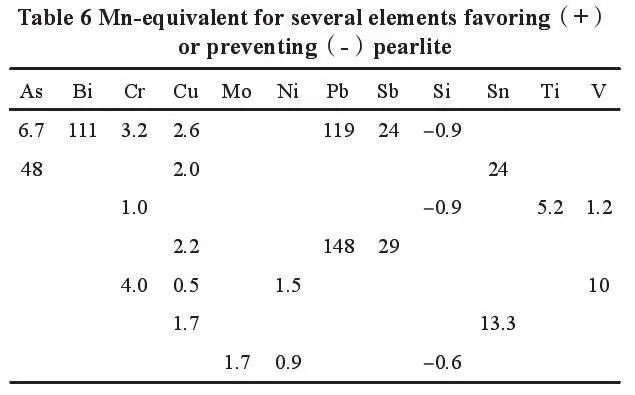

图6 含铈量对碎块状石墨数量(fCHG)的影响

为了降低厚断面球墨铸铁件中碎块状石墨的含量,时常会将稀土与微量干扰元素铋、锑、铅等一同加入。然而,所加入的稀土和微量干扰元素需要保持平衡。ASK 研发出了一种合金插块 SMW,通过加入平衡数量的铋和铈来增加石墨球的数量,从而减少碎块状石墨。然而,铋、锑、铅和锡这些干扰元素都是很强的珠光体稳定元素(如表 6 所示)。加入这些元素有可能会导致珠光体的形成。因此,在生产铁素体基体的大断面球墨铸铁时,必须仔细且小心,以确保加入的稀土以及铋、锑、铅或锡的比例是精准的。同时,还需要考虑球墨铸铁中铋和锑等元素潜在的累积问题。

表6 一些促进(+)或阻碍(-)珠光体元素的锰当量

很显然,目前对于碎块状石墨的形成机理尚未完全理解。这意味着我们仍需进行进一步的深入研究,以实现生产高品质、无碎块状石墨的厚大断面球墨铸铁这一目标。

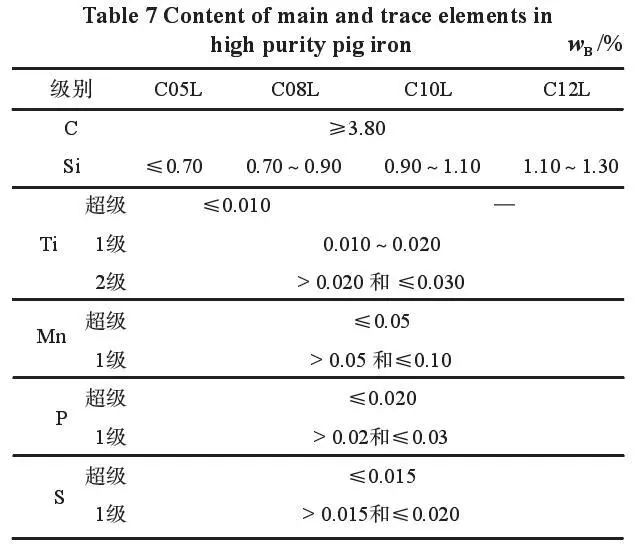

5 采用高纯和超高纯生铁生产高品质球墨铸铁件

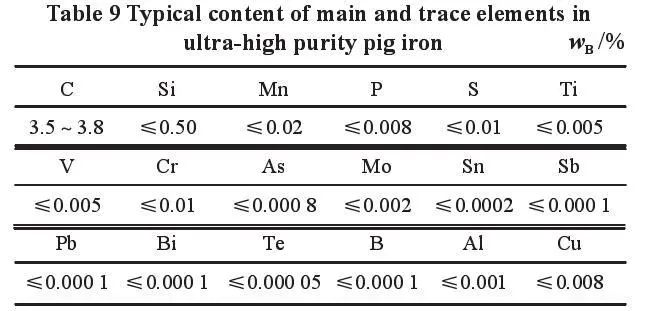

2010 年,天源二手物资开发了高纯铸造生铁。2017 年,天源二手物资开发了超高纯铸造生铁。表 7 - 9 给出了这些生铁的典型成分。高纯生铁中 12 个微量元素(包括 Cr、V、Mo、Sn、Sb、Pb、Bi、Te、As、B、Al)的总和小于 0.05%(表 8)。超高纯生铁中 12 个微量元素的总和小于 0.025%(表 9)。这些铸造生铁为开发高品质球墨铸铁打下了基础。

表7 高纯生铁主要元素和微量元素的含量

表8 高纯生铁微量元素的最高含量

表9 超高纯生铁主要元素和和微量元素的典型成分

5.1 高强度、耐低温冲击韧性的铁素体球墨铸铁

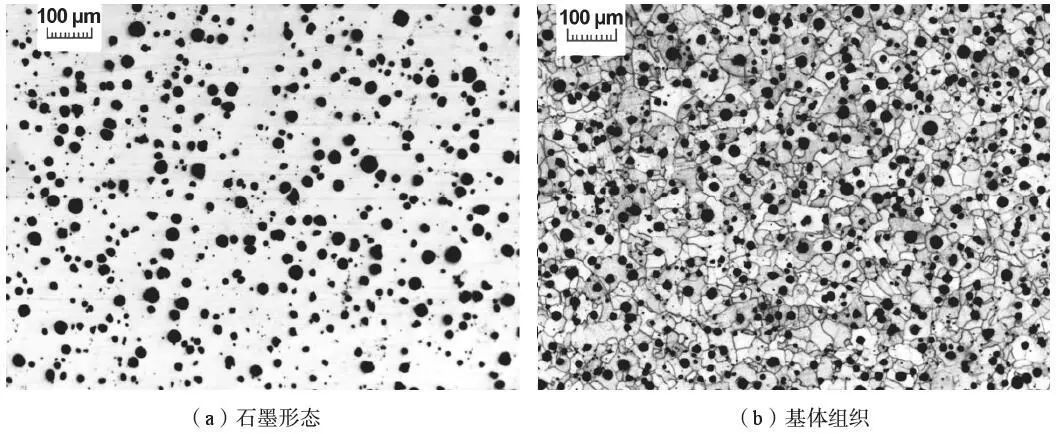

多年以来,天源二手物资一直致力于生产一种球墨铸铁件。这种球墨铸铁件用于高铁,其牌号为 QT400 - 18AL(-40℃),品质较高。华德特别注重使用纯净的炉料。华德严格控制原铁液的成分,采用低镁(5.5%~6.5%)且低稀土(0.5%~0.8%)的球化剂进行球化处理,加入量仅为 1.1%,从而成功生产出高铁上的转向架轴箱,且球化率超过 90%。图 7 展示了高强度、耐低温冲击铁素体球墨铸铁的典型石墨和基体组织。

华德选用高纯生铁,其球墨铸铁的反球化因子 K1 小于 0.6,珠光体影响因子 Px 小于 0.9。并且球墨铸铁中所有的 12 个微量有害元素之和达到很低的数值,即ΣT≤0.09%。如此一来,共晶团边界的片状石墨、夹杂物和珠光体被完全消除,这能通过光学显微镜观察到,如图 7 所示。球墨铸铁的实际力学性能情况如下:抗拉强度在 400 左右;屈服强度在 260 左右;伸长率为 24%至 26%;在-40℃时冲击值为 14 至 16 J·cm-2;硬度为 HB 140 至 180。最近的试验表明,这些球墨铸铁在-60℃时也能保持相应性能。

能够获得 QT400 - 18AL(- 40℃)这个牌号的性能,此性能比该牌号所规定的温度还要低 20℃。

图 7 展示了高速列车转向架所用高强度且高耐低温冲击的铁素体球墨铸铁的典型石墨组织和基体组织。

华德公司到目前为止生产了 7 万多件高铁零件,这些零件在使用中都未失效。日本科学家经过 60 年的跟踪与分析,发现铸件失效 60%至 70%是由夹杂物导致的,而力学性能低只是失效原因中的一个,并非主要原因。华德公司的球墨铸铁件寿命高,是因为其完全消除了夹杂物,而完全消除夹杂物是因为原铁液具有高纯净度。

5.2 采用高纯生铁消除厚大断面球墨铸铁件中的碎块状石墨

天源二手物资为一家英国公司生产大型球墨铸铁叶片,其重量约为 110kg,长度方面,最薄处约 3mm,最厚处在 80 至 90mm 之间。叶片铸件需高品质球墨铸铁,不允许有碎块状石墨和收缩缺陷。但在生产期间,碎块状石墨不时出现在厚断面处,无法满足要求。球墨铸铁叶片的炉料主要是废钢。后来,配料选用了 60%高纯生铁。这样一来,碎块状石墨被完全消除了,满足了客户的需求。从图 8 可以看出,全废钢生产的石墨形态与 60%高纯生铁生产的石墨形态有所不同。采用 60%高纯生铁生产的叶片,其碎块状石墨被完全消除了。

图8 完全用废钢和60%高纯生铁生产的叶片铸件的石墨形态

5.3 采用超高纯生铁生产超大断面球墨铸铁的试验

为满足生产超厚大断面球墨铸铁件的需求,一些单位开展了试验研究,且采用了超高纯生铁。试验全部以 100%超高纯生铁作为原料,仅加入碳和部分硅铁合金来熔炼原铁液。接着用低稀土硅铁镁合金(含 6%镁、0.5%铈)进行球化处理,期间未添加铅、铋或锑。处理后的铁液被浇入Φ800mm×的试块中,试块与浇注系统的总重量约为 4.3t。试块中心的凝固时间很长,大概为 13 小时。当试块凝固后并冷却至室温,接着把试块切片,然后取其中心处的试样来检查石墨形态。试块中心处的石墨球数量在 20 到 40 个每平方毫米之间,石墨呈现出很好的球状形态,并且没有发现碎块状石墨。采用其他品种的生铁制取原铁液,同时进行了对比试验,且使用同样尺寸的试块。通过用冷铁来增加冷却速率,使得凝固时间更短,仅为 3 至 4 小时。除了生铁类型和采用冷铁这两点不同外,其他试验条件完全相同。对比试验试块冷却后切开检验,在试块中心区域发现了大量碎块状石墨。这项试验结果表明,采用超高纯生铁可以做到完全消除超厚大断面球墨铸铁中的碎块状石墨,同时其性能也很优异。原铁液的纯净度非常高,这是造成这些优异结果的主要原因之一。K1仅为 0.09216,这是因为只采用了超高纯生铁为原材料,此值远远低于 1.0;12 个微量元素之和仅为<0.025%,这些微量元素包括珠光体促进元素和碳化物稳定元素;珠光体影响因子 Px 也很低。

上面所述的例子只是采用高纯和超高纯生铁生产高品质球墨铸铁和厚大断面球墨铸铁的众多应用中的一小部分。更多实际应用表明,采用高纯超高纯生铁能够生产出性能比国际标准更好的球墨铸铁件,还能让厚大断面球墨铸铁获得良好的球状石墨和优异的性能。

6 结束语

过去 50 年里,球墨铸铁中微量干扰元素的最高含量限制逐渐降低,原铁液所需的纯净度不断提高。然而,对于世界上大部分的球墨铸铁而言,仍需加入稀土元素来中和微量有害元素的影响,从而提高球墨铸铁的质量。

采用高纯和超高纯生铁这种方式,对于获得高纯净原铁液而言是非常有效的。通过减少微量干扰元素的含量,能够减少球化剂的加入量,进而确保获得高的球化率以及低的夹杂物,并且还能够稳定地生产出高品质的球墨铸铁。

采用超高纯生铁也能够防止厚大断面球墨铸铁件中形成碎块状石墨。

球化元素、微量干扰元素以及原铁液的纯净度对球墨铸铁的组织和性能有着影响机理,尤其是对厚大、超厚大断面以及耐低温冲击的球墨铸铁的影响,这些影响还需要进一步深入地去研究。

来源:《铸造》期,翻译自《CHINA 》2019年2期

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//64823.html