随着入炉废钢比例的提高,5号高炉增产降耗取得了一定的成效,与基线期相比,试验期平均废钢比例为49.5kg/t,燃料比例降低23kg/t,生铁日产量增加342t/d。通过工业试验数据回归分析可知,高炉装料品位、生铁日产量、风量、风压与废钢比例呈正相关,废钢比例每提高1kg/t,装料品位提高0.03%,生铁日产量增加5.67t/d,风量提高1.4m³/min,风压提高0.11kPa。当废钢比例达到100kg/t时,产量增加470t/d左右,高炉利用系数达2.55t/(m³·d)以上;高炉燃料比与废钢比呈负相关:废钢比每增加1kg/t铁水消耗和废钢加入量,燃料比降低0.54kg/t,当废钢比达到100kg/t时,燃料比降低40kg/t,最低燃料比降至532kg/t。与基线期相比,试验期加入废钢后,高炉总成本有所增加。

废钢作为含有金属铁的物质,仅需能量加热熔化成铁水,因此废钢替代铁矿石的节能效果主要体现在有效降低高炉燃料比、提高高炉产量上。 7、11号高炉利用系数较低,平均利用系数2.1t/(m3·d),平均燃料比约575kg/t,与行业平均水平相当:利用系数2.3t/(m3·d),燃料比因此,公司根据鞍钢高炉原燃料情况,开展废钢高炉直接使用工业性试验研究和应用实践,确定了适用于高炉的废钢质量标准,以及高炉使用废钢的操作方法,以最大限度发挥废钢在高炉使用的价值,扩大废钢用途,增加炼铁产量规模,增强高炉炼铁竞争力,增加公司系统效益。从7月12日起,开展废钢直接入炉工业性试验。废钢使用量由8kg/t逐步提高到15kg/t、50kg/t、80kg/t,最高达到100kg/t,废钢比在40kg/t左右,与基线期相比,随着废钢比的提高,5号高炉增产降耗取得了一定的成效。

应用概述

工艺要求

(1)废钢种类及尺寸要求。通过各类废钢破碎机的锤击、挤压、分选等工艺,可得到一定尺寸范围的废钢。加入高炉的废钢控制在30-80mm范围内,要求避免出现尖锐的片状、棱角状、或条状,以免划伤皮带;

(2)定仓管理,目的是确定每批物料加入废钢的量,并均匀添加,有利于焦炭负荷的调整和理论铁含量的计算。由于鞍钢高炉为皮带供料,在每批物料加入废钢时,先开矿槽,后开废钢槽,保证废钢不与皮带直接接触。

炉况变化

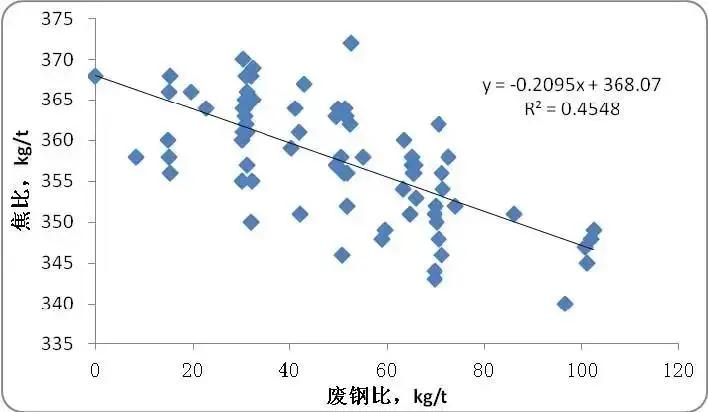

从7月12日起进行废钢直接入炉工业试验,废钢使用量由8kg/t逐步提高到15kg/t、50kg/t、80kg/t,最高达到100kg/t,见表1。

高炉运行状态

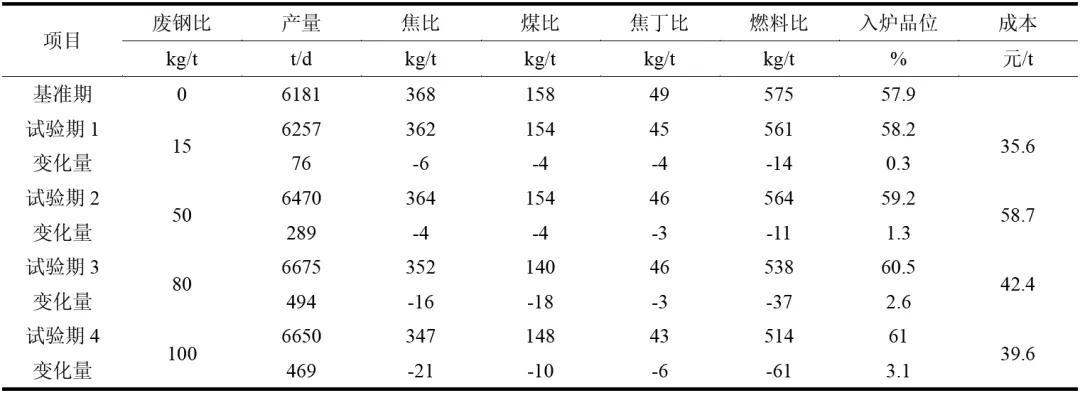

使用废钢后,炉况平稳,风量稳定,随着废钢用量的增加,在保持160℃压差不变的前提下,风量由原来的4820m³/min左右增加到近5000m³/min,风量增加趋势明显,说明使用废钢后,高炉透气性有所改善,高炉对风量的接受能力更强。以废钢比例为自变量,风量为因变量进行线性回归分析,结果如图1所示,线性回归分析显示:5#高炉风量与废钢比例关系也呈正相关,废钢比例每增加1kg/t,风量增加1.4m³/min。

高炉燃料消耗等

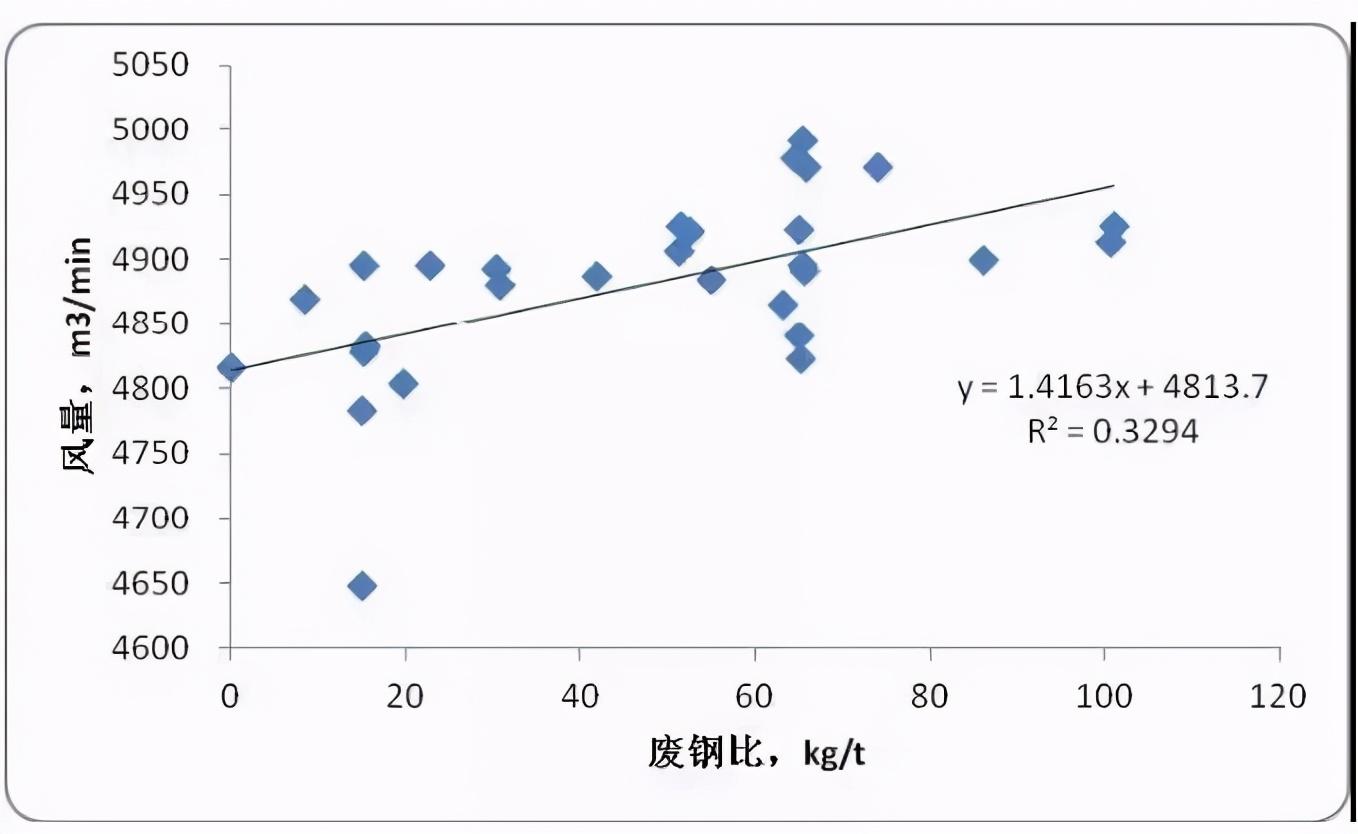

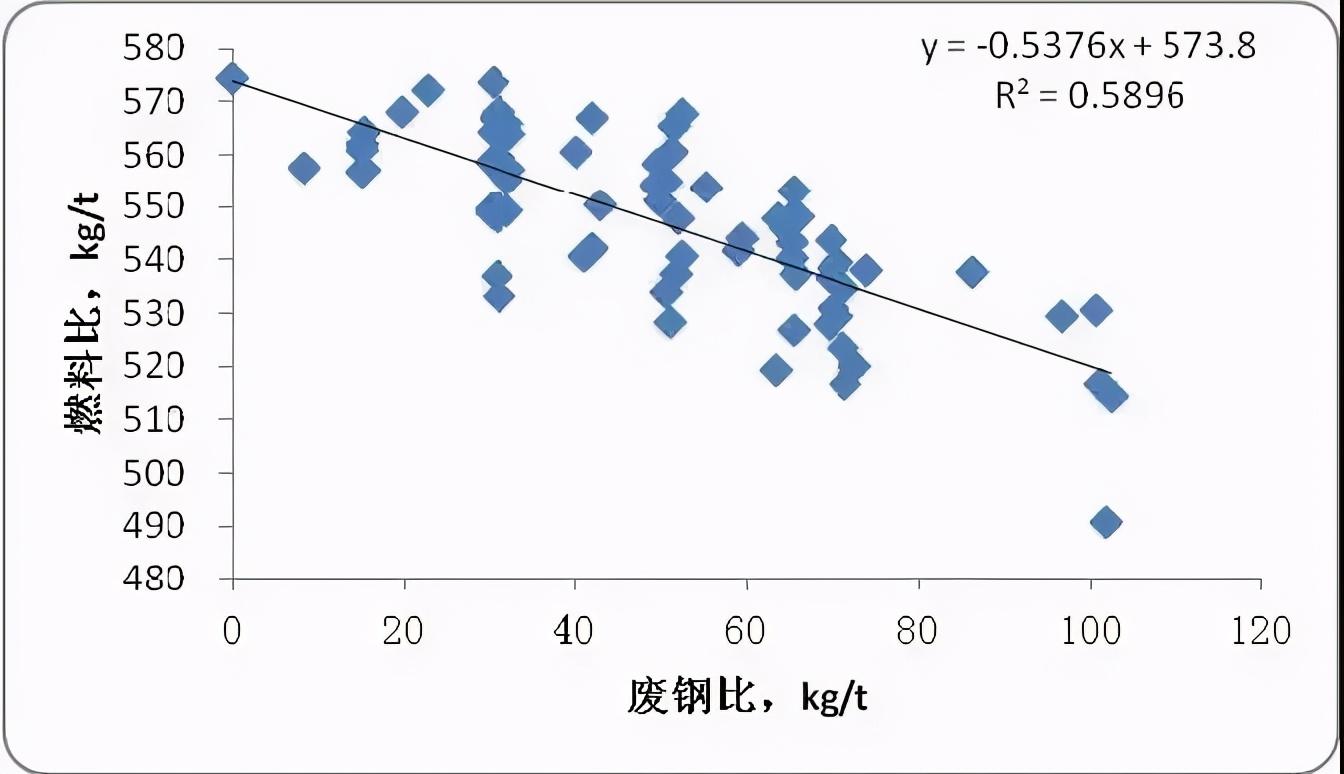

使用废钢后,高炉煤气流动分布得到改善,燃料比和焦炭比明显降低,当废钢比提高到100kg/t时,燃料比和焦炭比分别降低50kg/t和20kg以上。以比值和燃料比为因变量进行线性回归分析,结果如图2、图3所示。线性回归分析显示,5座高炉的焦炭比、燃料比和废钢比呈负相关性,废钢比每增加1kg/t,入炉焦炭比降低0.21kg/t,燃料比降低0.54kg/t。

表1 5座高炉不同废钢配比试验期内经济技术指标变化情况

图1 废钢配比与风量拟合关系

图2 废钢配比与焦炭配比拟合关系

图3 废钢比与燃料比拟合关系

高炉装料品位和产量提高

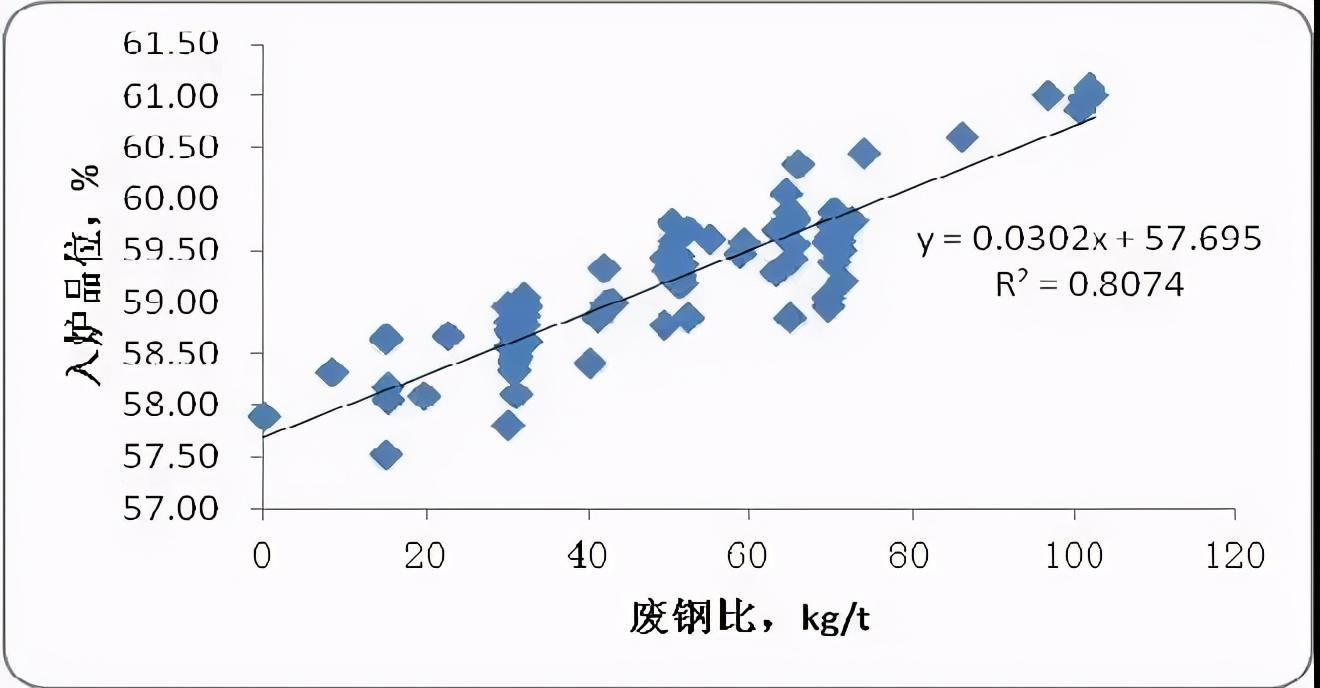

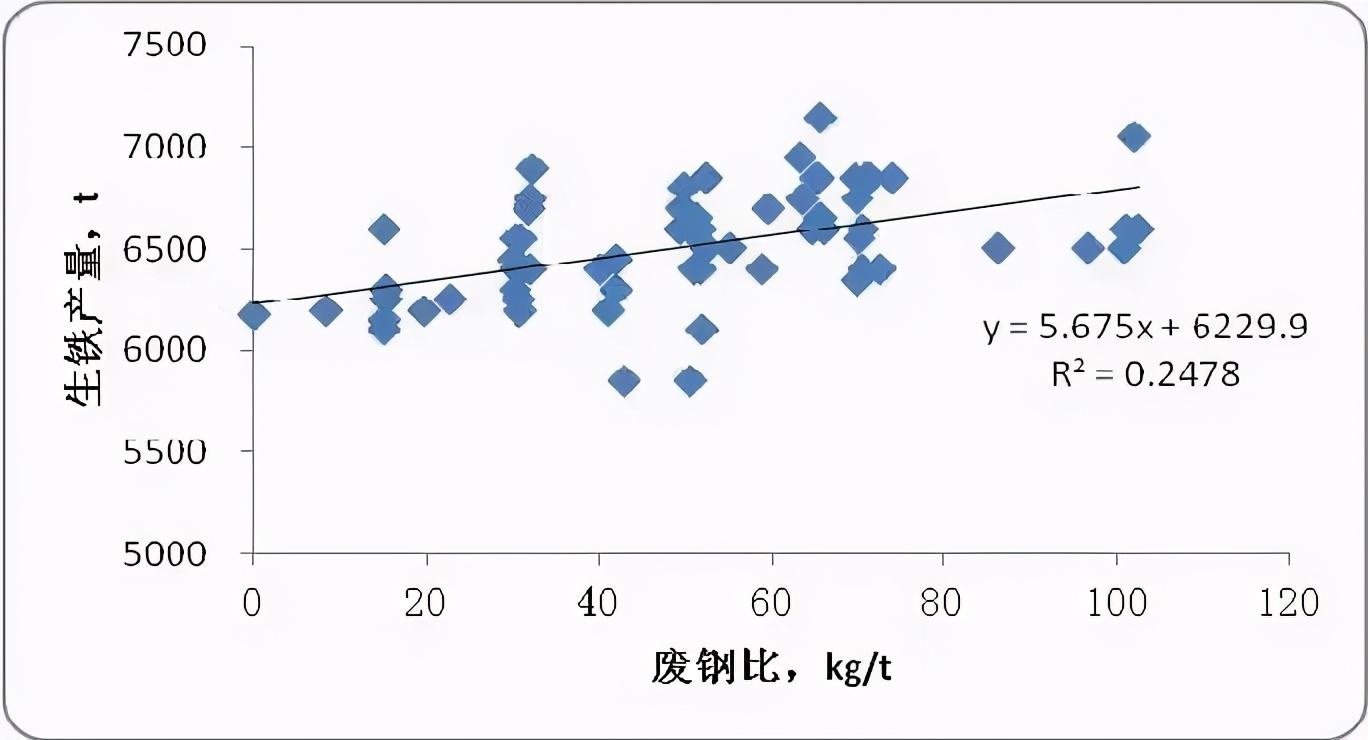

使用废钢后,日产量明显增加,且废钢使用量越大,日产量增加越明显,尤其在第二阶段试验,当吨铁废钢达到30kg/t,高炉利用系数达到2.65t/(m3·d)时,产量增加5%左右。以废钢比为自变量,以炉龄和生铁日产量为因变量进行线性回归分析,分析结果如图4、图5所示。线性回归分析表明:产量与废钢比呈正相关,废钢比每增加1kg/t铁水消耗和废钢加入量,炉龄每增加0.03%,生铁日产量增加5.67t/d。

图4 废钢比例与炉钢等级拟合关系

图5 废钢比例与生铁日产量拟合关系

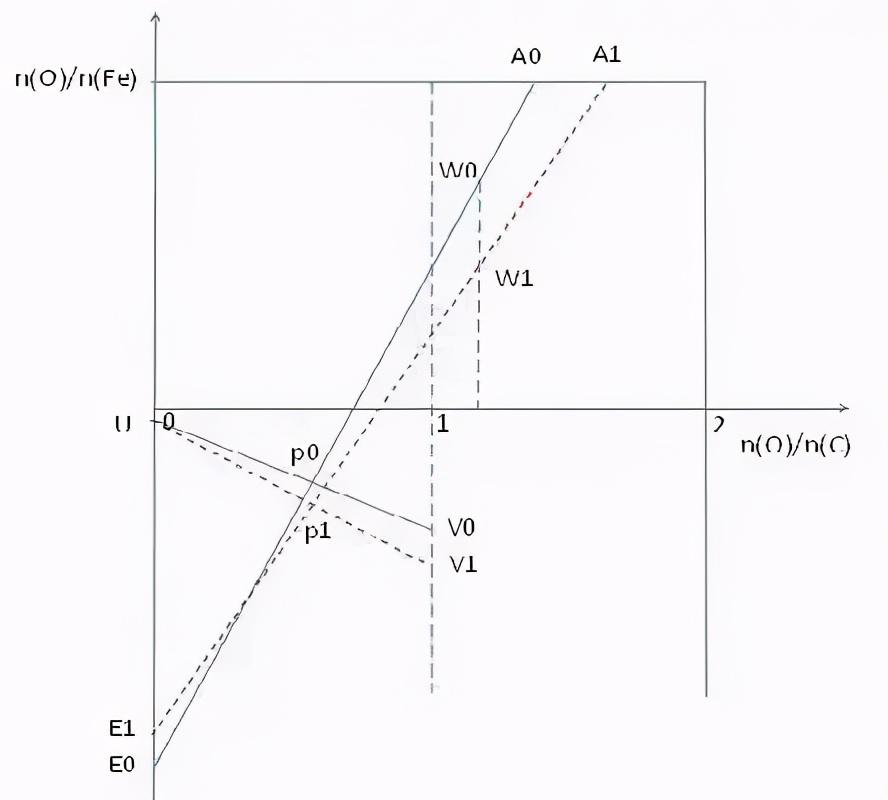

高炉加入废钢后RIST曲线的变化

由于使用废钢,混合炉料的金属化率提高,氧化程度势必下降,如图6所示,W点由W0下降到W1,使用废钢后,熔体的间接还原作用也会下降,V点由V0下降到V1,若风温不变,热平衡点P由P0垂直下降到P1,废钢冶炼操作线A1E1的斜率明显低于正常高炉操作线A0E0,焦比(燃料比)下降,操作线分析结果表明,5座高炉使用100kg/t废钢时,理论焦比下降21kg/t,与焦比下降23kg/t的工业试验结果接近,同时E点上移,单位生铁所需空气量减少。因此在相同空气量的情况下,提高了高炉冶炼强度,提高了产量。

图6 添加废钢对高炉操作线斜率的影响

效益分析

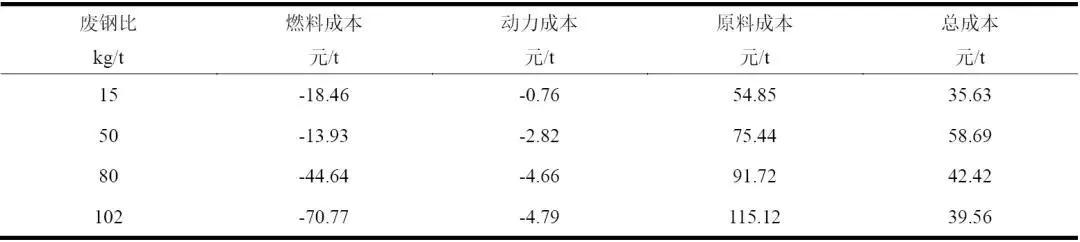

经济效益

添加废钢后吨铁成本的变化=原料成本增加额-燃料成本减少额-动力成本减少额。鞍钢高炉添加不同比例废钢后成本变化见表2,可见,虽然燃料成本和动力成本因产量增加而降低,但由于废钢采购价格高,吨铁成本增加30-60元/吨。因此,高炉冶炼废钢价格存在一个平衡点,当废钢价格低于这个平衡点时,钢厂高炉冶炼废钢是有利润的。目前鞍钢仍继续在其高炉炉料中添加50kg/t左右的废钢。

表2 不同废钢配比下成本变化汇总

社会福利

利用高炉加废钢进行长流程冶炼,首先可以及时将社会废钢变废为宝,不再占用大量土地、造成大量粉尘;其次,利用高炉冶炼需耗焦炭100-120kg/t,大大减少了焦炭的消耗,减少了温室气体排放。

(1)鞍钢5号高炉炉料加入废钢后,高炉炉料品位、日产生铁、风量、风压与废钢比呈正相关,废钢比每增加1kg,炉料品位提高0.03%,日产生铁增加5.67t/d,风量增加1.4m³/min。高炉焦比、燃料比、废钢比呈负相关,废钢比每增加1kg/t,焦比降低0.21kg/t,燃料比降低0.54kg/t。

(2)与基准期相比,试验期内5号高炉加入废钢后,燃料成本有所降低,但总成本有所增加。但在高炉中冶炼废钢具有一定的社会效益。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//55352.html