1。前言

在当前情况下,随着热板带的广泛应用和越来越激烈的市场竞争,产品准确性和热门企业质量的要求也在增加。为了满足市场需求并提高产品管理的竞争力是控制滚动设备准确性的有效手段。随着用钢的形状和规格的要求越来越高,必须保持整个滚动线的滚动机的所有部分。出现问题后,它将导致滚动机的衬板之间异常的差距,这将导致滚轮的轴向交叉方向和水平倾斜,这将直接影响滚动机器的稳定性,减少滚动滚动滚动的滚动,并严重影响产品的准确性和质量。

在生产过程中,热板滚动机的工作状况很差,很长一段时间以冷却水和水蒸气侵蚀,并且在滚动过程中总滚动系统受到影响。因此,在长期连续滚动过程的过程中,滚动力冲击通常会导致拱门的腐蚀和磨损。结果,合作过度劳累。由于对生产节奏的限制,它通常无法长时间停止。传统的激光熔化维修时间很长,无法尽快解决此类问题。

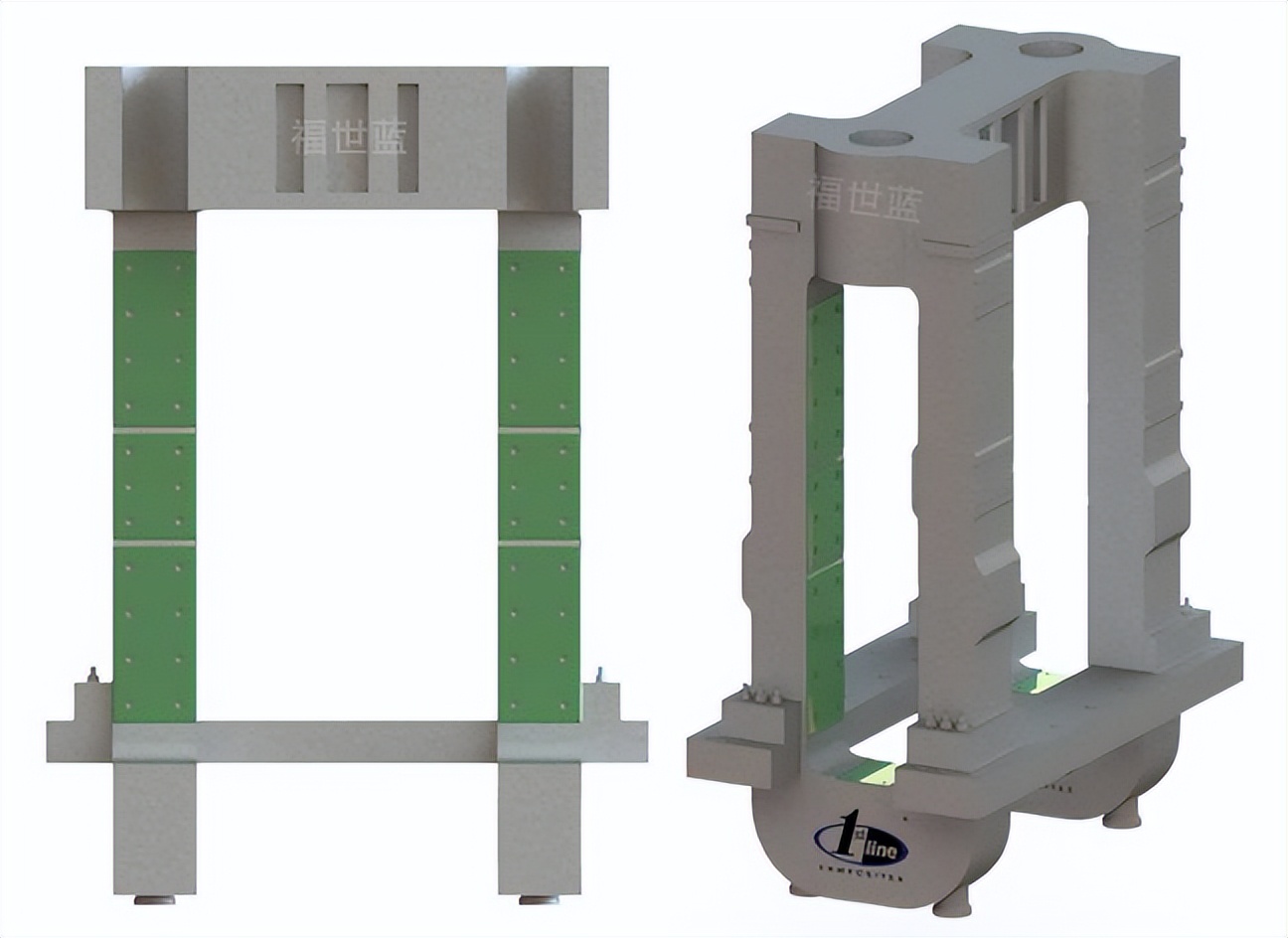

聚合物复合材料技术是用于未损坏的Torii拱门的现场修复方法。维修过程是避免传统焊接机加工方法对Torii的热影响。衬板配置工作。维修过程是一个实时维修过程,可直接将拱门恢复到原始设计尺寸。此外,与传统维修过程相比,维修过程的维修时间短,维修表面为100%面对面,并且具有良好的抗压强度和耐腐蚀性废钢破碎机衬板螺栓,从根本上讲,它从根本上解决了Torii腐蚀的出现和穿。一家热滚动的企业对750mm滚动线进行了完整的缝隙检测和维修。它使用激光跟踪器在整个线路滚动设备上进行差距检测,并使用高分子复合材料技术来维修 - 位置。在第一次,滚动机之间的问题快速有效地之间的问题。滚动机之间的差距的准确性恢复了,滚动稳定性得到了提高,保证滚动线的质量和产品准确性,并提高了产品竞争力。

2。设备问题

一家公司的750卷线已经完成,并于2004年投入生产。年产量为60万吨。整个滚动线由1个滚动滚动和8个滚动组成。精细的滚动F3〜F8是一台四滚动机。经过多年的服务后,滚动线经常发生不稳定的滚动线,导致滚动效率低,许多废钢,钢头的头部,严重的塔形和在过程中滚动,尾箔,复杂波动类型和减少的滚动滚动机严重影响板型控制和产品质量。企业已经用来使用悬挂线测量和补充磨削方法来修复拱门,但是滚动稳定性的改善并不明显。

3。设备问题分析

为了响应上述滚动线上出现的许多滚动问题,经过分析后,发现滚动稳定性与滚动滚动滚动滚动机的偏差直接连接。减少滚动机的主要原因是滚动机之间的空间间隙中的极端问题。差距的原因是机器托里的工作条件和环境的腐蚀和磨损。在热滚动生产的过程中,板型控制技术是影响董事会材料的关键因素。在钢滚动过程中,灰色钢滚动机反复咬钢并扔钢。在重复咬合和投掷钢的过程中,滚动轴承座将对拱门产生更大的影响。一旦衬里螺栓松动,它将导致衬里板和拱门底部之间的合作,从而导致间隙,导致撞击,导致撞击,并腐蚀滚动冷却,但水是叠加的,这进一步加剧了磨损状况。总而言之,导致托里乌斯磨碎和合作之间差距的主要因素是以下三点:

●由滚动力引起的金属疲劳磨损;

●冷却水腐烂并在拱门的底部洗涤;

●支撑座椅固定螺栓松动。

4。设备维修过程

响应在此滚动线中出现的滚动机之间的间隙问题,通常通过以下几个维修过程解决滚动机之间的差距:

●添加垫子方法:

这种方法是为了弥补磨损区域磨损的腐蚀和磨损的高程和磨损。它具有简单操作和短时间的特征。它将引起问题,例如拱门的刚度较差。该方法只是一种临时紧急措施,它无法有效地解决拱门底部的磨损问题。

●机器处理方法:

需要通过使用便携式机床处理拱门来处理此维修过程。在加工腐蚀和磨损和磨损的疲劳层之后,通过增加组件的大小来调整拱门的大小。此外,在修复此方法后,还会出现腐蚀和磨损问题。如果该方法用于多次修复,则会发生上述问题,从而导致拱门的刚度降低,形成恶性循环,并且无法从根本上解决此问题。

●激光熔化:

与传统的桩焊接,喷涂和电镀相比,激光熔化具有少量稀释,组织密集组织,井层涂层和矩阵以及大型熔化材料的特征由于成本的原因,例如高,工作期限等的原因,无法在短时间内修复。

●聚合物复合材料技术

从近年来聚合物复合材料技术的实际应用来看,使用传统恢复技术的高分子复合材料技术没有使用聚合物复合材料技术的快速和方便性,以及使用效果和传统维修恢复后的过程修复此外,因为聚合物复合材料是由纳米材料,金属粉末和高性能环氧树脂组成的双重组分的非金属材料。因此,性能(请参见下表),还具有金属材料所没有的腐蚀性,避免了冷却水腐蚀到拱门底部的腐蚀,并从根本上解决了拱门的问题。

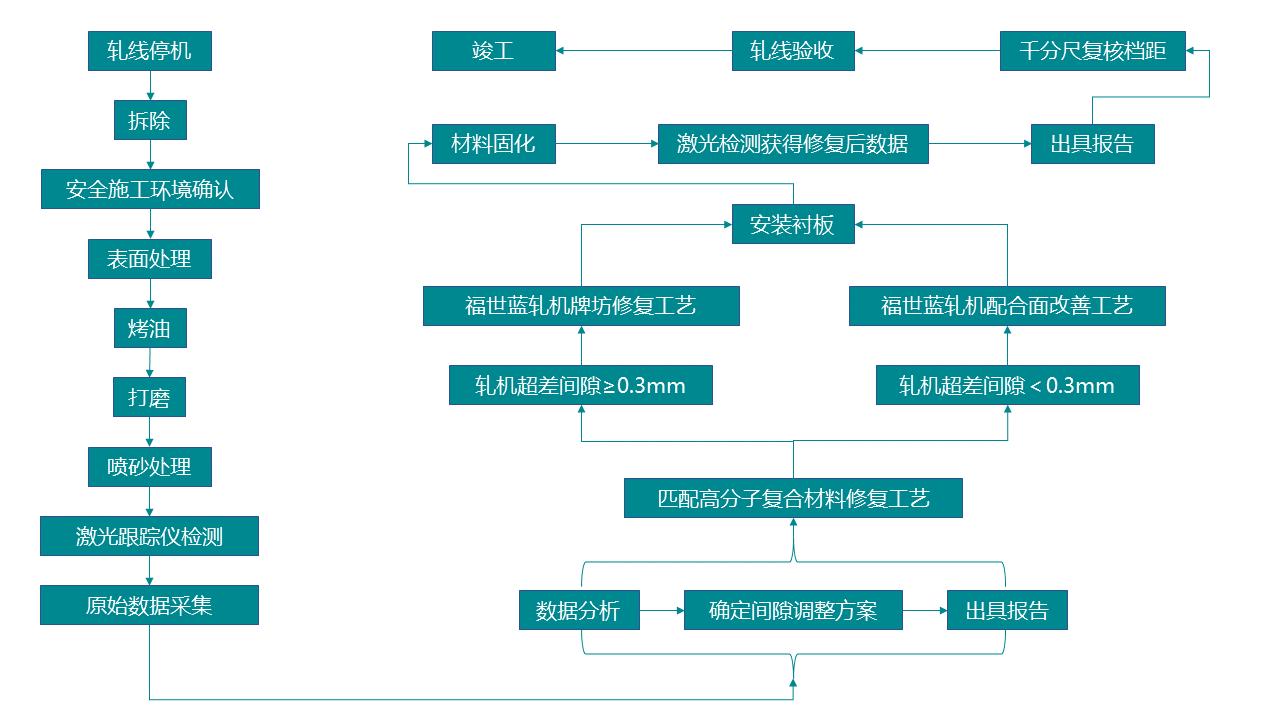

在分析后滚动线的问题以及比较几个常见的修复过程后,最终选择了激光跟踪仪器,以空间检测和修复方案进行修复聚合物复合材料。在维修过程中,对滚动线进行空间差距检测,然后根据检测结果,使用Fishi蓝色传球通行证以修复大量磨损的大小,并预先保护使用Fushi Lan略有磨损。主要维修过程如下:

5。技术计划

在滚动机缝隙检测中

侦探技术标准和基础

*“安装机械和设备工程的规格” -2006;

*“精确工程的规格” GB/-94;

*“检查平滑工件的大小的检查” GB/T3177-1997;

*“标准和位置公差检测法规” GB/T1958-2004。

*根据JB/T5000.3-1998的绘画设计

检测设备

设备名称:

法鲁激光

ADM(绝对距离测量)精度指标:

*小型工作范围:0m最大工作范围:160m(直径)

*分辨率:0.5μm,精度:8μm +0.4μm/m

*测量抽样率:16,000次/秒

*跟踪速度:大于25m/s;径向加速度:大于30m/秒2

* LIDAR LONG(红外激光):653-655nm第一级安全

角度精度指示器

*角度方向范围:360°无限水平旋转,垂直方向: +77.9O至-52.1O旋转

*角度分辨率:0.02弧秒(ARC-),角方向精度:10μm+2.5μm/m

*朝向跟踪速度:180度 /秒,跟踪加速度:860度 /秒

*建立 - 精确的电子水平±2弧秒

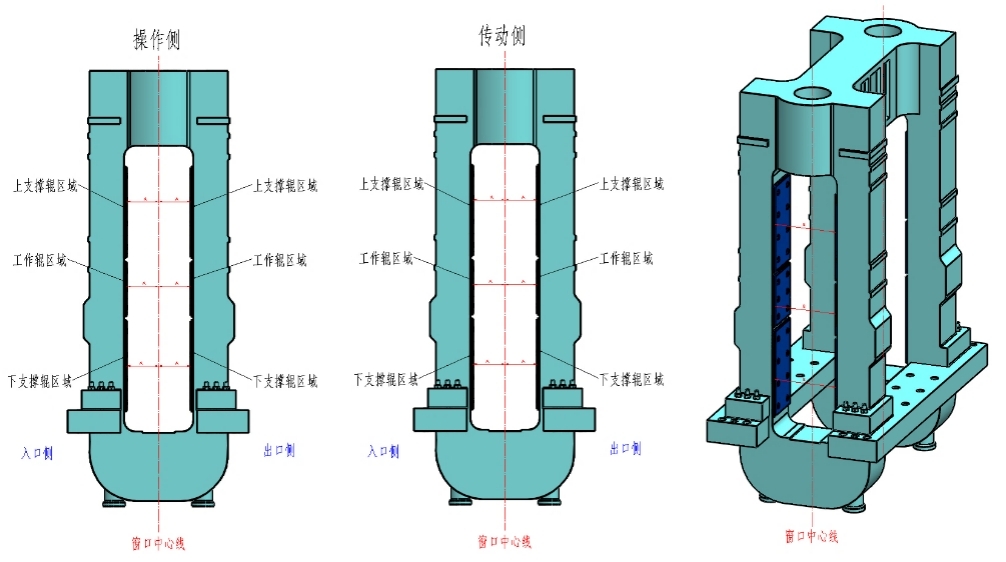

检测内容

清除窗口的准确性

*打开滚动框架;

*滚动框架是倾斜的;

*滚动框架的窗户配对;

*单方面的滚动框架;

*滚动机架倾斜;

*滚动机架限制地面平面度;

*修复滚动机后,框架(带有衬板)框架与平面相反。

滚动机的垂直度。

在 - 站点测试过程

测试结果

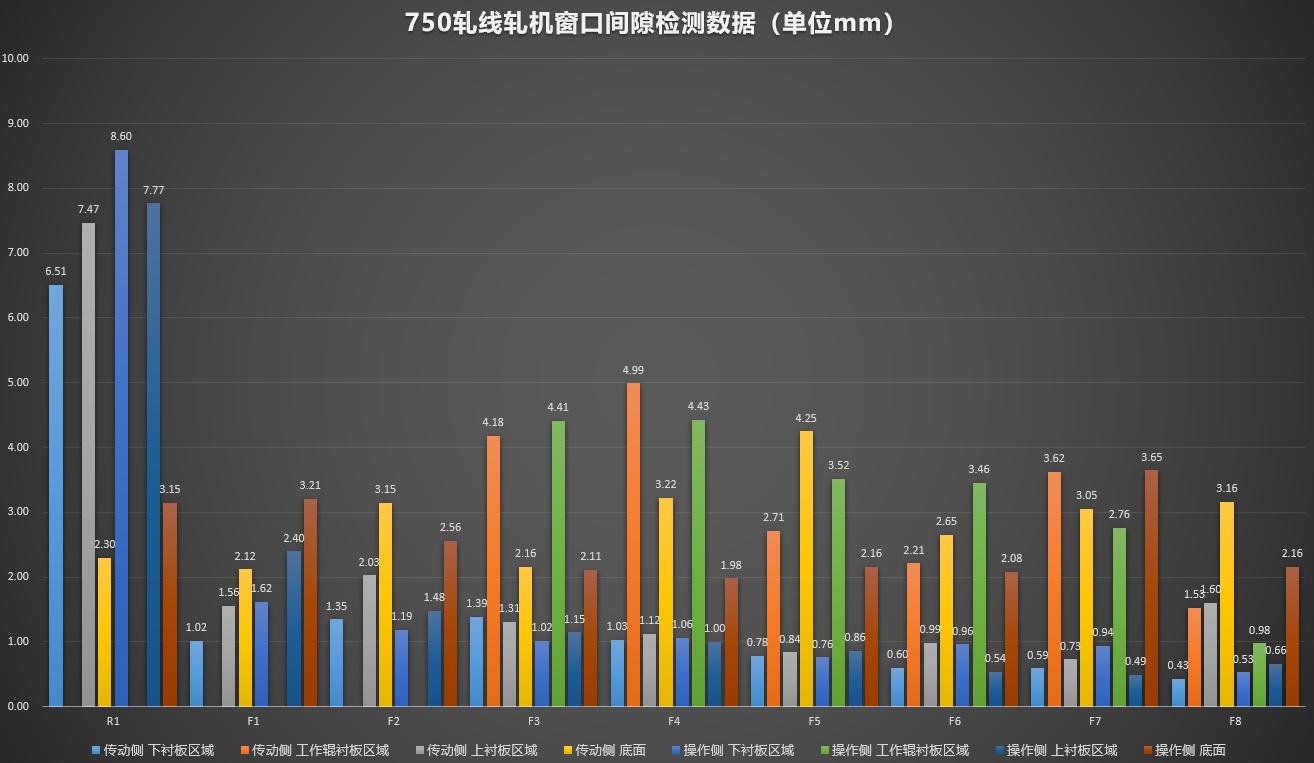

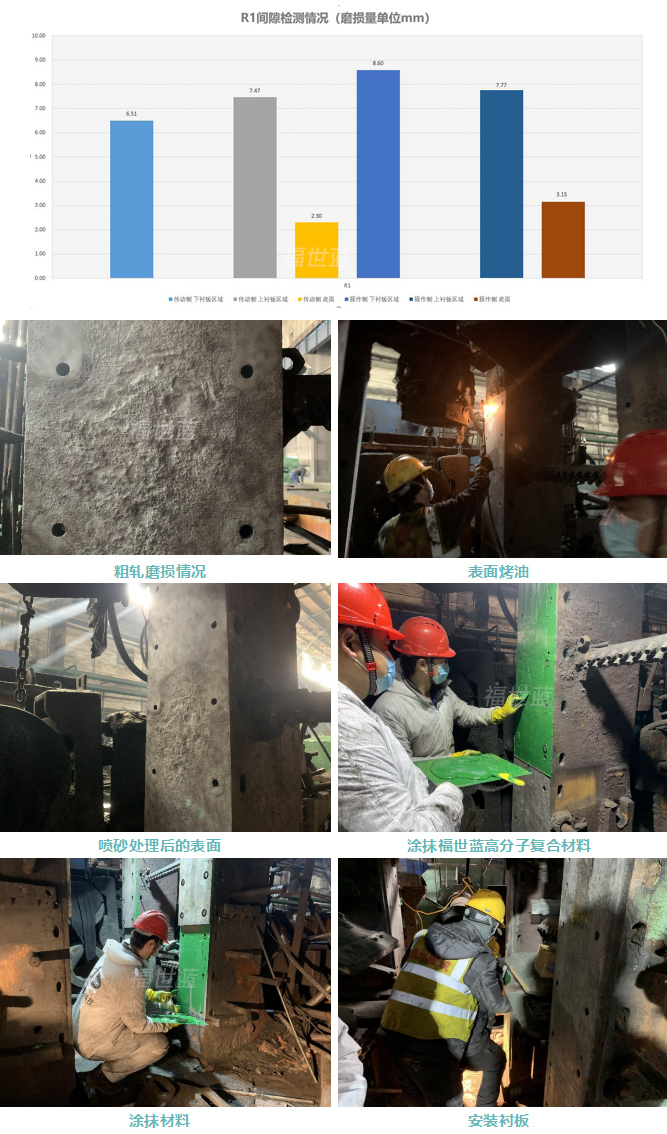

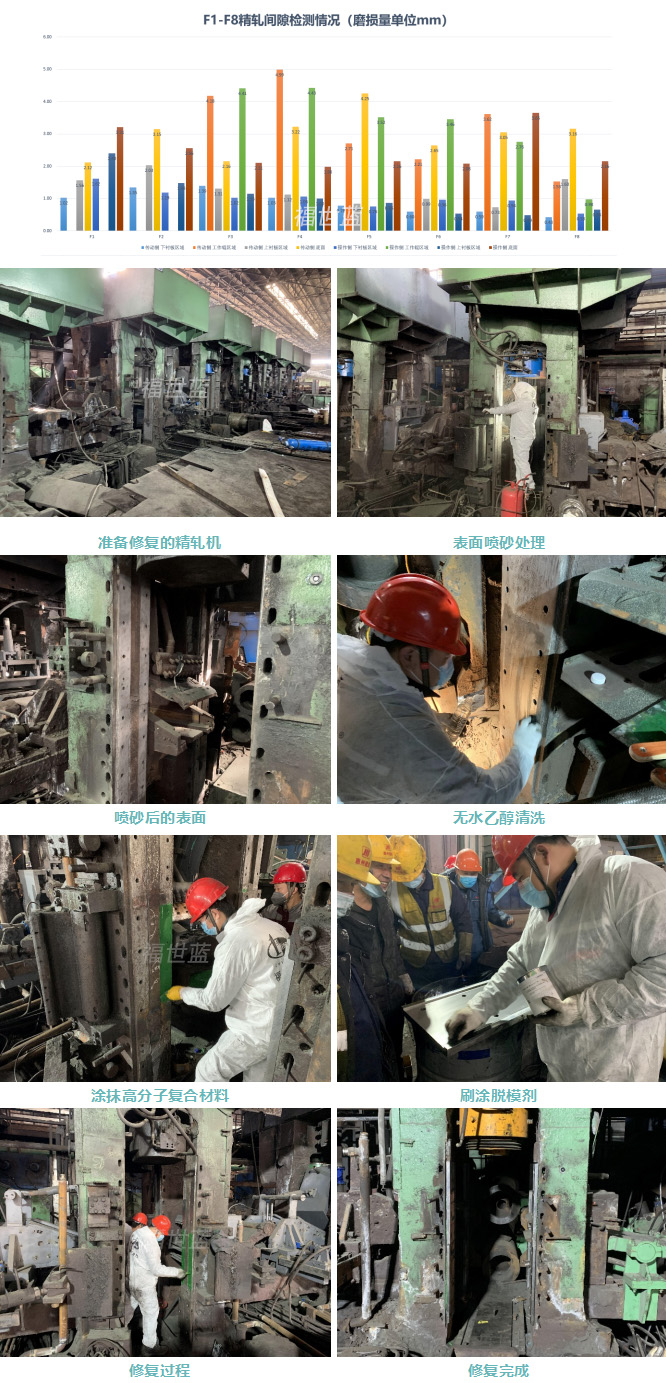

通过拱门进行测试后,下表显示了750滚线的差距检测数据。滚动的滚动操作侧衬板的衬里表面的最大开放空间为8.6mm,精美的滚动开口之间的间隙通常约为4mm。

Fuxei蓝色聚合物复合材料修复

产品数据

这段时间用于维修的材料是:Fu 2211F聚合物复合材料,这是一种金属维修和保护材料,是抗腐蚀,高温,可以通过机器处理来处理。主体由高性能的环氧树脂和金属粉复合。

施工步骤

1。预先准备

●侵权设备停止,拆卸设备以暴露维修位置;

●检查损坏的螺栓并修复受损的螺栓;

●准备准备替换的衬里;

●保留220V电源驱动器;

●6-8公斤压缩的空气源连接;

●调整螺栓和螺钉准备;

●在喷砂工作之前,请预测喷枪的方向,然后使用塑料或棉织物进行关键设备(对联等);

2。表面处理

●架子的表面烘烤以去除油,去除油,烘烤直到没有火星飞溅为止;

●使用机械方法,例如喷砂,抛光等。处理粘结表面并粗糙地粘结(或暴露金属的主要颜色);

●砂喷涂至SA2.5或手动抛光至ST3,表面粗糙度应大于70μm;

●使用扫描,吹,吸收,抽吸等的方法。

●使用99.7%的水 - 无乙醇或丙酮来彻底清洁并粘在表面修复表面上;

●需要粘附干燥,清洁废钢破碎机衬板螺栓,无油和粗糙度。

●用无水乙醇洗涤衬板的表面,以确保表面干燥干净;

3。安装衬里板

●将定位螺栓和锁定螺母安装到衬里;

●将衬板安装到拱门上,拧紧定位螺钉;

4。测量调整

●使用激光跟踪仪器来测量衬板的空间位置(平行,垂直,齿轮距离),并在修复前记录测量数据;

●根据测量值正确定位螺钉,以调整衬里的空间位置;

●调整侧尺寸,直到尺寸合适;

●调整完成后,用锁母亲将衬板上的定位螺钉卸下。

5。刷牙和脱水

●放置衬板的表面,固定螺钉,均匀固定

6。不良和应用材料

●根据测量值,将2211f聚合物复合材料混合,并根据2:1的比率很好地混合;

●涂抹材料时,首先将其刮在表面上以修复表面,以确保将材料压入底物的微孔中;

●将材料刮在相应的厚度上;

●适当地施加了紧身螺栓的材料。

7。安装衬里

●应用材料后,将衬板安装在30分钟内;

●使用激光跟踪器再次查看大小并记录测量数据。

8。材料固化

●材料固定时间为24°C/24H,材料温度升高11°C,固化时间缩短了一半,并且可以使用加热和固化方法来缩短固化时间。

在 - 站点维修过程

滚动维修过程

精制滚动过程

滚动机底部表面的维修过程

6。摘要

通过使用聚合物复合材料技术,它是在750mm滚动机的整个间隙检测和维修中进行的。它在后期继续跟踪。使用的效果很好。滚动稳定性恢复。滚动稳定性得到了有效控制,从而提高了产品的质量。通过聚合物复合材料本身的优势,耐腐蚀性和其他优势,滚动机之间超级差距的问题得到了解决。使用高分子复合材料技术的使用用于修复修复Torii大小过于磨损问题的问题的可行性,并且具有短修复时间,高维修效率和简单操作的特征。它证明,聚合物复合材料技术在热卷工业设备的腐蚀和腐蚀方面具有极高的促销价值。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//63377.html