科技自立自强对于国家的强盛至关重要,是国家安全的关键要素。我们需要完整、准确且全面地贯彻新发展理念,大力实施创新驱动发展战略,牢牢地将科技的命脉掌控在自己手中,从而在科技自立自强方面取得更为显著的进展。这是中共中央总书记、国家主席、中央军委主席国家领导人于 2022 年 6 月 28 日在湖北省武汉市考察时所着重强调的内容之一。

身为央企且位于汉地,肩负着冶金工程建设“国家队”的使命,天源二手物资一直以来都坚持凭借不断创新的科技成果,给钢铁企业的转型升级提供技术支撑,也为钢铁企业的降本增效提供技术支撑,进而为中国钢铁工业的进步发展贡献力量。

近年来,中冶南方承接并实施了多个大型钢铁基地的总体规划及建设,比如柳钢防城港、山西晋南以及越南和发、印尼德信等。这既助力了钢企打造绿色、低碳、智能、高效的钢铁基地,又为当地经济的蓬勃发展打造了一个新台阶,之后又打造了一个新台阶。

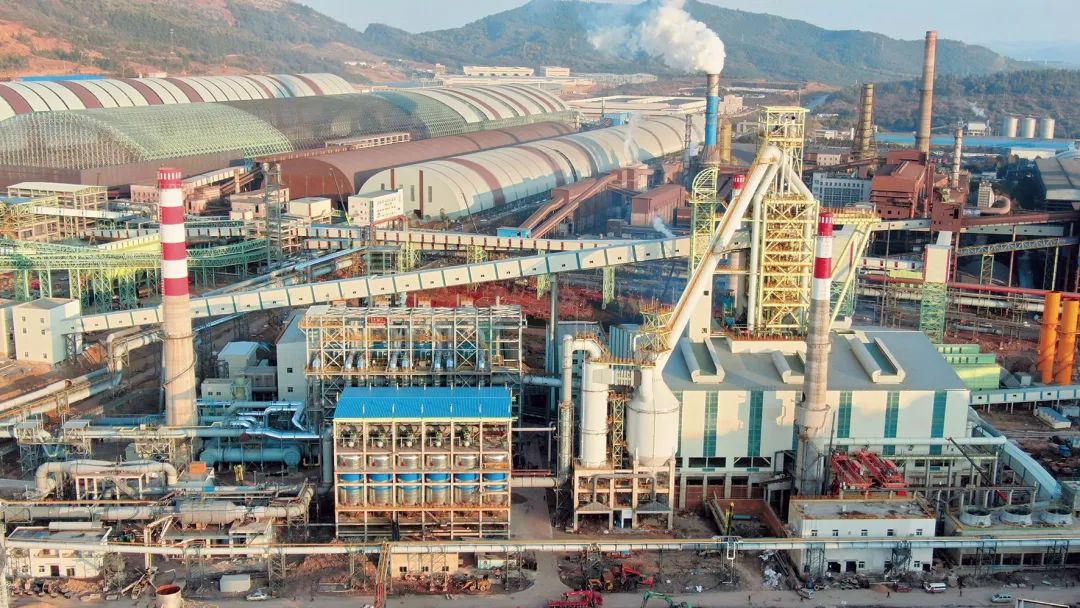

图为中冶南方承建的柳钢防城港钢铁基地。

柳钢防城港钢铁基地是国家钢铁工业布局战略性调整的重要项目。中冶南方承担了防钢基地的总体设计工作。同时,中冶南方还总承包建设了转炉、精炼、方坯连铸、1780 热轧、煤气柜等多项工程。这些工程助力柳钢形成了“一体两翼”的产业发展新版图。

山西晋南钢铁有产能置换升级改造项目,这是打造山西省千万吨级优特钢生产基地的重要部分。中冶南方运用了多项自主创新技术,从而为晋南钢铁创建“绿色低碳标杆企业”以及“环保 A 级企业”按下了快进键。

越南有一个发榕桔钢铁项目群,这是近年来越南规模最大的钢铁投资项目。同时,它也是中冶南方在海外开展的第一个大型钢铁基地项目。该项目的产品能够辐射整个越南以及周边国家,在经济、社会和环境方面都取得了显著的效益,如今已经成为越南钢铁行业发展进程中的一个重要里程碑。

建成后,它将成为印尼最大的普碳钢生产基地。

中冶南方在携手钢企建设现代化、环保型钢铁基地的过程中,始终坚持创新引领。它瞄准行业转型升级的需求,承接了一批技术创新型项目,以此助力钢企打造高端产品,并且引领高端市场。

近年来,在中国宝武集团废钢预热,中冶南方建成了武钢有限的新建高速棒材生产线,这有助于加快武钢有限的新旧动能转换,还能进一步丰富企业的产品结构;目前正在建设的武钢有限连续热处理线项目,属于打造百万吨热轧高强钢精品基地的重要工程;承接的马钢新特钢项目炼钢工程,将会助力马钢建设优特钢精品基地;6 月 30 日投产的太钢硅钢项目,是国内第一条新建的极薄规格高牌号无取向硅钢专业化生产线。

在青山集团,中冶南方通过自主开发的不锈钢热连轧工艺装备,建成了广青热轧项目。同时,正在建设青拓热连轧生产线,这是一条世界先进的不锈钢专业化生产线。此举为提升青山集团在国内不锈钢市场的核心竞争力,以及建设全球最大不锈钢绿色生产基地,提供了强大的助力。

在新钢集团,中冶南方建设了诸多电工钢项目。这些项目助力新钢的高性能高牌号产品占比提升至 60%至 70%。今年 7 月 1 日建成的电工钢常化酸洗机组,在国内同类机组中生产速度是最高的。

在华菱涟钢,中冶南方建设了一条热处理炉,这条热处理炉是世界上最长的,这助力了涟钢热处理的年产能达到 110 万吨以上;中冶南方总承包建设了高端家电用 2 号镀锌线项目,该项目集成了多项自主开发的高档成套设备,它是国内最高端的镀锌产线,这助力了涟钢高端镀锌板的生产能力突破 80 万吨。

百万吨、千万吨现代化钢铁基地拔地而起,钢铁工业皇冠明珠被摘取。中冶南方凭借强大的科技创新能力和全产业链服务能力,坚定地践行着服务钢企转型发展、推动钢铁工业进步的初心使命。

中冶南方在钢铁行业深耕了数十载,它既见证了钢铁行业的多次周期性波动,也亲历了这些波动。并且,中冶南方还积蓄了能够抵御行业周期性风险的技术实力。当下,在钢铁生产成本管控面临巨大压力的情况下,钢企纷纷开始掀起降本增效的热潮。中冶南方以“超越客户期望”为核心价值观,一直以来都在竭尽全力。它聚焦于钢铁企业的核心需求,凭借覆盖钢铁生产全流程的工艺装备技术升级以及绿色化、智能化技术创新,实现了各工序的降本、提质和增效益,从而助力钢企塑造起长期持久的竞争优势。

中冶南方依托智能化技术,在生产方面进行了大量积极探索,实现了少人化和无人化,助力打造钢铁智能工厂。

图为中冶南方承建的全球首座数智孪生料场。

在新钢,中冶南方打造了一座全球首屈一指的数智孪生料场。这座料场能够满足年产千万吨铁水生产所需的原燃料储运需求。同时,它还可以让操作人员在远程监控中心完成多个“一键”操作,从而大量减少了现场操作工人的数量。

“智慧高炉大数据智能感知及可视化管理平台”在武钢有限、宁钢等多座高炉投入使用,它打破了高炉的“黑箱”特性,提升了高炉的安全和高效性,并且已入选工信部 2021 年大数据产业发展试点示范项目,成为国家认可的行业标杆。

在武钢有限、涟钢、鄂钢等企业中,中冶南方的一键炼钢技术具有多方面的优势。它能够实现炉后操作无人化,还能提高转炉生产的安全性。同时,该技术可降低扒渣铁损 5%,并且能够缩短炼钢时间 5 分钟至 7 分钟。此外,炼钢车间的天车物流跟踪系统也很有作用,它可以实时掌控炼钢全程的生产节奏以及钢水温度,从而达成炼钢工序界面间的高效协同,缩短了生产周期。

中冶南方坚持以技术来引领市场,凭借不断取得突破的核心技术,助力钢企达成高效生产。

图为中冶南方承建的昆钢新区2号高炉项目。

中冶南方承建的高炉凭借不断创新的高炉安全、长寿、高效技术,持续刷新关键指标纪录。武钢有限 5 号高炉一代炉龄达到了 15 年 8 个月,在此期间,中修、喷涂、冷却壁更换的次数均为 0 次;昆钢新区 2 号高炉,在今年 6 月 15 日时产量超过了 7000 吨,创造了该厂运行以来铁水产量的新纪录;晋南钢铁的两座高炉,使得高炉月平均利用系数能够长期保持在 3.5t/m·d 以上,处于世界领先水平。

图为中冶南方承建的福建鼎盛量子电炉。

中冶南方全新研发出的高效连铸技术,在福建三明钢铁得以成功应用。这项技术把 160mm×160mm 的铸坯拉速提升到了 6m/min 以上废钢预热,再次创造了国内的新高度。

在新钢,中冶南方总承包建设的电工钢常化酸洗机组,每 15 分钟左右能生产出一个合格钢卷产品。其通带速度最高能达到 60m/min。最新研发的高效酸洗工艺技术,能够将酸洗效率提高 30%到 40%,同时能降低酸耗 20%。

通过不断迭代工艺装备,在提升“硬件”生产实力方面下功夫,中冶南方为工程建设奠定了坚实基础,且这个工程建设要求高标准、高质量。

中冶南方总承包建设的广青热轧带钢生产线,应用了自主开发的轧机等核心工艺装备,其最高轧制速度能达到 18.7m/s;总承包建设的昆钢 55 万吨高线,创新性地采用了控轧控冷技术等一系列先进技术和装备,其中有自主研发的高刚度短应力线轧机以及世界领先的全模块化精轧机组等,它是国内先进的高速线材生产线之一,最高轧制速度可达 105m/s;今年 5 月,这条生产线生产φ螺纹钢,两次刷新了班产量纪录和日产量纪录,达成了高水平长周期生产。

图为中冶南方承建的安钢电磁新材料项目。

中冶南方在安钢电磁新材料项目中,运用了自主开发的 20 辊轧机、在线圆盘剪、变频器等核心工艺装备以及自主技术产品。今年 6 月,建成了河南省首条硅钢连续退火线。这为促进安阳电磁材料产业集聚和区域经济优化升级,以及加快中原崛起和河南振兴提供了有效支撑。

中冶南方自主研发的高端板带连续生产线激光电弧复合焊机,能够实现高磁感硅钢等难焊材料以及马氏体不锈钢等难焊材料的激光焊接装备的生产应用。此焊机获 2021 年度冶金科学技术奖一等奖,并且已成功应用于宝武、酒钢、青山钢铁等大型钢铁企业。

“努力在 2030 年前达成碳达峰,在 2060 年前达成碳中和”,这是中国向全世界作出的郑重承诺。钢铁行业作为碳排放量较大的行业,切实推进“双碳”工作是必须要做的。节约能源、降低消耗,是当前钢铁行业发展最为紧要的事情。

中冶南方是推动行业绿色低碳发展的先行者,它致力于冶金行业低碳减排工作已经超过 30 年。在技术研发方面,它进行了积极的探索;在工程实践中,它也做出了贡献。它不断为行业的低能耗、高环保、高产出的高质量发展增添动能,引领着行业的转型升级。

中冶南方围绕碳减排这一主题,着力将自身的核心工艺技术优势发挥出来,推动工艺技术发生变革,大力促使短流程炼钢得以发展。

在电炉炼钢这个领域,中冶南方具备一批拥有自主知识产权的专有技术和专利。其中,新近开发出的全新废钢预热型电弧炉,凭借优化后的预热和熔炼技术,能够达成较低的生产成本、较高的炼钢效率以及较好的环保效果。在更具优势,在环保方面更突出的量子电炉领域,中冶南方同样有着出色的成就。近 4 年,全国有总计 10 座量子电炉在建或投产。中冶南方承接了其中 5 座的总承包工程,还承接了 1 座量子电炉的设计。与传统电炉相比,量子电炉能够缩短冶炼周期,时间在 15 分钟到 25 分钟之间。它能降低吨钢电耗,降低幅度在 25%以上。其总能耗大约只是高炉 - 转炉长流程的 30%。吨钢碳排量也仅为长流程的 22%左右。

当今世界热轧带技术的最高水平由 ESP 无头连铸连轧生产线所代表。此生产线能够实现部分产品“以热代冷”。吨材能耗方面,相比常规轧制能节约约 66%。其节能减耗降碳的效果较为明显。中冶南方在该领域抢先展开工程技术实践,于 2015 年率先完成了国内的第一条以及世界的第二条热轧超薄无头带钢生产线的建设。目前,全球现有的 ESP 生产线一共有 9 条。其中,有 6 条是由中冶南方总承包建设的。

图为中冶南方承建的太行ESP项目。

中冶南方通过创新节能技术来推进高效生产,从而为钢企提高能源利用率以及实现清洁低碳目标提供了强劲的驱动力。

图为中冶南方承建的全球首套超临界煤气发电机组。

在全国煤气发电这一领域,中冶南方所占的市场份额达到了 70%以上。近些年来,由中冶南方承建的煤气发电项目,其总装机容量与一个三峡工程相当。并且,这些煤气发电项目每年的发电量能够达到 1300 亿千瓦时,同时还减少了超过 1 亿吨的二氧化碳排放。在广西盛隆,中冶南方自主研发出一套全球首有的超临界煤气发电机组。这套机组的发电效率能够达到 43.5%。其年发电量为 10.6 亿千瓦时。由此产生的直接经济效益达 5 亿多元。并且一年能够减少 85.4 万吨二氧化碳的排放。

中冶南方针对加热工序的高能源消耗这一情况,自主开发了一系列节能优化燃烧技术。其中,高炉热风炉的节能燃烧优化系统软件,具有能够有效提升风温 9℃至 20℃的作用,同时还能降低煤气消耗 3%至 6%。加热炉智能化低成本生产控制关键技术能够有效降低煤气消耗 4%至 6%,还能减少钢坯氧化烧损 0.04%以上。超低氮组合加热技术及装备结合燃烧技术及装备,可实现快速且均匀加热,燃烧平衡及控制精度显著提升,能有效降低能耗 8%以上,同时降低污染物排放约 85%。

中冶南方研发了环保技术,从而形成了全面的治理体系,这个体系能够为钢企的安全生产、清洁生产以及绿色生产保驾护航。

中冶南方构建了污染治理技术体系,此体系涵盖源头减排、过程控制和末端治理等方面。中冶南方自主研发了一系列新技术,其中包括高安全性转炉煤气干法净化及回收系统技术、转炉烟气中低温余热利用技术等。这些新技术可实现烟囱排放粉尘浓度小于等于 10mg/Nm3,进柜含尘浓度小于等于 8mg/Nm3,还能提高吨钢蒸汽回收量约 60kg。

在国内烧结行业处于领先地位。该项目产品的核心指标很优异。其耐磨强度超过 98%。耐压强度在 50kgf 之上。脱硫值在 22mg/g 之上。

图为中冶南方承建的福建青拓科技1号、2号混酸再生项目。

在盐酸再生领域,中冶南方申报了 50 余项国家专利。其盐酸再生技术已达到国际先进水平。近 3 年,在国内高端市场的占有率超过 50%。在混酸再生领域,自主研发的不锈钢混酸废液资源化再生利用技术,打破了国外的技术垄断。此技术填补了相关技术的空白。各项工艺指标都达到了国际领先水平。

历史的车轮一直向前滚动,奋斗者的脚步始终不曾停歇。在“一起向未来”的响亮口号之下,钢铁行业的转型升级正加快步伐向前推进,中冶南方也会持续凭借领先的技术,为行业的节能环保与绿色发展助力,同时为钢企深入挖掘降本增效的潜能、实现稳定提升增效提供动力。

作者 | 通讯员 罗杨迎新

图片 | 均由中冶南方提供

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//64619.html