钢铁研究总院刘刘教授:在未来发展中,废钢作为钢铁原料的比例和结构将发生显着变化。大力发展转炉高废钢比冶炼技术是调整我国钢铁工业原料结构、提高废钢比的捷径。这也是最经济、最环保的工艺。

转炉钢厂有很大的空间来添加废钢,而且非常灵活。随着废钢预热应用技术的进步废钢预热,废钢率最高可达50%以上(乌克兰高达60%)。

目前,国内钢铁企业普遍采用转炉煤气甚至高炉煤气来预热废钢。随着炼钢、炼铁技术的进步废钢预热,高炉、转炉煤气的回收量逐年增加,大多数钢铁企业的煤气消耗量也在增加。逐年增加,但产生的气体热值却逐渐减少。这就给钢铁企业提出了一个新课题——如何提高煤气热值、增加煤气用量?

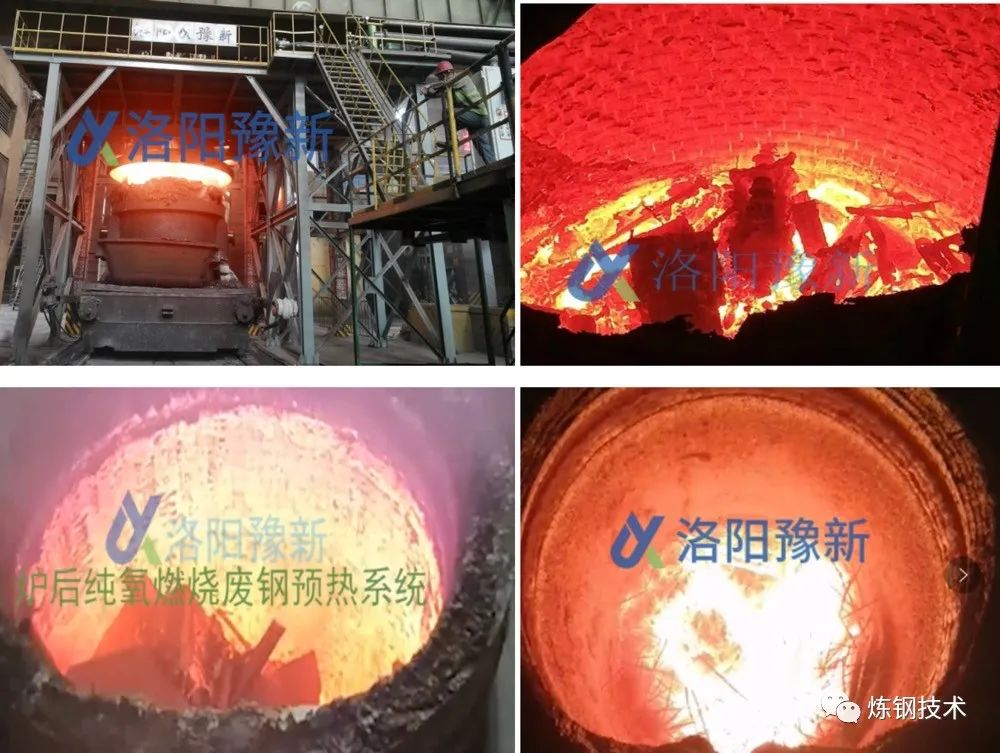

洛阳宇鑫设计开发团队经过无数次的设计、计算、实验,研发出第二代废钢预热专用煤氧燃烧枪:高(转)炉煤气+煤粉+废钢一体化复合型废钢预热枪。氧气系统从根本上解决了钢铁企业燃气不足、热值低的问题。由于煤粉的发热量与天然气相当(标准煤的发热量为6000大卡/公斤),且采用纯氧燃烧,其火焰温度可高达2000℃以上。切割功能有利于钢包底部废钢的热对流传导,烘烤温度均匀(上下温差<30℃),可快速加热钢包。废钢:11吨重废钢加热13分钟,预热达到1161度,超标。满足技术协议要求(10吨废钢,15分钟,1000℃)。

目前,国内钢铁企业普遍采用钢包烘烤机来预热废钢。虽然取得了一定的成果,但也存在不少弊端和一定的风险。由于废钢堆放密度较低,当钢包内加入一定量的废钢时,几乎填满钢包空间(3/4)。但使用钢包烘烤机预热废钢时,由于其火焰刚性差,穿透力低,只能烘烤到废钢表层,造成废钢预热不均匀(不完全)。烘烤)。

工艺路线:

废钢加入钢包→高炉煤气+煤粉+氧气燃烧预热废钢→钢连接转炉→进入精炼;

主要技术参数:

1、耗氧量:27Nm3/吨废钢×0.4元/Nm3=10.8元

2、转炉煤气消耗:50Nm3/吨废钢(高炉煤气:85Nm3/吨废钢)×0.2元/Nm3=约10元

3、煤粉能耗:10Kg/t废钢(热值5500大卡/kg)×0.6元/kg=10.8元

4.火焰出口速度:1.9--2马赫

使用前现场测试:

攻丝温度:约1600℃

精炼前钢包温度:1540℃(钢包温度700-800℃)

精炼后连铸钢包温度:1580℃

精炼加热电极消耗:0.3 kg/t

精炼、加热电耗:32度/t

使用后:

攻丝温度:约1600℃

精炼前钢包温度:1550°C(废钢和钢包温度1100°C)

精炼后连铸钢包温度:1580℃

精炼加热电极消耗:0.26 kg/t

精炼及加热电耗:26度/t

纯氧燃烧每吨废钢预热成本:

煤粉+燃气:20.8元/吨废钢

氧气:27Nm3×0.4元/Nm3=10.8元

氮气及循环冷却水:约1元/吨废钢

精炼升温电极消耗:0.26kg×20000元/t=5.2元

炼油、加热电耗:26×0.7元/度=18.2元

差别铁合金:20kg×6000/t=120元

废钢预热人工成本:约1元/吨废钢

采用纯氧燃烧每吨钢预热总成本:177元

也就是说:采用纯氧燃烧废钢预热系统,再精炼一吨的生产成本仅为:177元!

以上数据来源于(永阳、永丰、兰新、成实、杜钢、贵钢)现场测试数据。考虑到炼钢成本构成的多样性和复杂性,废钢预热带来的效益不仅可以从某种角度看,扣除所有成本(水、电、气和人工成本)后,可以为钢铁企业带来数千万的经济效益。企业每年(投资回收期1.5个月)。由于废钢及钢材价格波动较大,其能为企业带来的经济效益也取决于钢坯与废钢的价差。

以上只是洛阳雨馨实践的一个总结。欢迎大家留言提出改进或新方法,为提高废钢比、提高企业经济效益、应对环保带来的压力做出积极努力。

天元二手用品

联系人:叶锐

《炼钢技术》聚焦钢铁行业炼钢技术、装备及生产、铁水预处理、转炉炼钢、炉外精炼、连铸、耐火材料、铁合金等。微信交流群,业务合作请加微信交流群加入编辑微信

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//60270.html