近期,央视新闻进行了报道:中国钢铁工业协会推出了《中国钢铁工业低碳化发展路径规划》,旨在通过分阶段实施,达成钢铁行业的“双碳”目标。以下是报道的具体内容:

钢铁行业低碳工作推进委员会在8月15日于重庆成功举办了2022年年会。中国钢铁工业协会正式发布了《中国钢铁工业“双碳”愿景及技术路线图》,其中详细介绍了钢铁行业的“双碳”目标、技术发展方向、实施“双碳”战略的具体措施,并明确了后续工作的重点任务。

《中国钢铁工业“双碳”愿景及技术路线图》摘录如下:

碳中和是我国重大发展战略

我国政府针对国内外发展大局及经济社会整体发展,作出了关于“碳达峰、碳中和”的深远战略抉择。2020年9月22日,国家领导人在联合国大会第75届会议的辩论中宣布,我国将增强自主减排力度,实施更为严格的政策与手段,力求在2030年前实现二氧化碳排放的峰值,并努力确保在2060年之前达成碳中和的目标。

我国钢铁工业现状

我国位居全球钢铁生产和消费的榜首,并拥有一个完整且技术先进的钢铁工业体系。

由于受到能源构成以及废钢资源等要素的限制,我国钢铁产业目前以传统的高炉-转炉长流程工艺为主,这种工艺结构在短期内很难实现根本性的转变。

我国钢铁行业始终坚守绿色发展的宗旨,通过淘汰落后的产能、实施节能降耗措施、实现超低排放、推进智能制造等途径,主动投身于钢铁产业的低碳化转型进程。

钢铁行业向低碳方向转型是一项既复杂又庞大的系统工程,它面临着巨大的挑战,任务艰巨,道路漫长。

实现钢铁工业的“双碳”目标,其根本的解决之道依赖于低碳技术的不断进步,而这一进步的核心要素包括技术创新、技术突破以及技术的广泛推广。

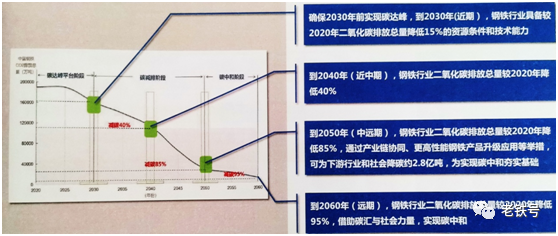

钢铁“双碳”愿景

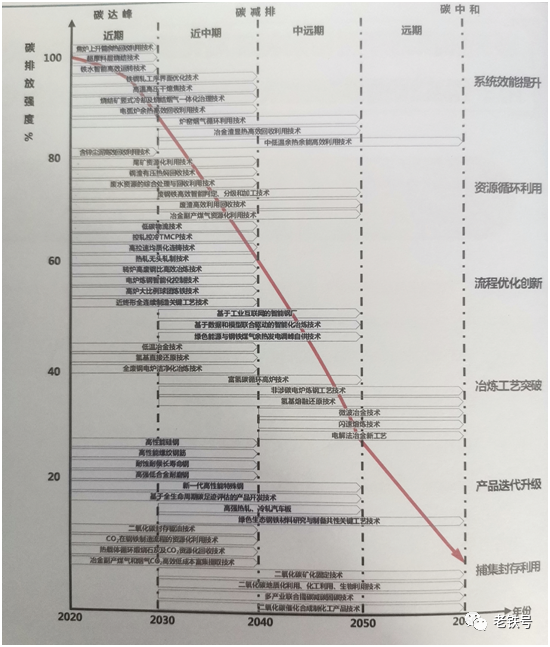

“双碳”技术路径

指导原则:

综合考量资源条件、能源构成及现有发展水平,以科技创新为驱动力,依靠资源能源结构的优化调整,以流程改进、能效增强和工艺创新为关键环节,并以绿色低碳产品开发及产业链协同发展作为支撑。

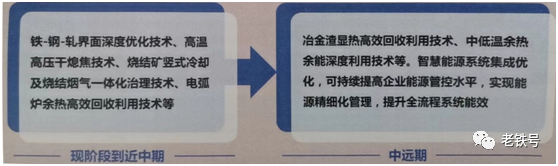

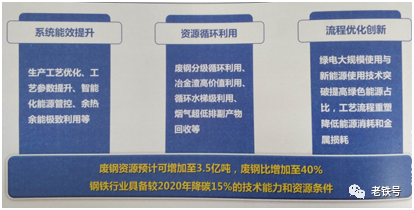

技术路径一:系统能效提升

系统效能的增强依赖于深度节能技术的应用以及设备升级与改造,从而实现能源的精确管理,将余热和余能充分利用,确保整个系统达到最高能效水平。预计将减少碳排放量10%至15%。

推广运用先进的节能技术和设备,致力于研发核心界面技术,提升物质流和能量流的协同效应,对整个流程进行整合与优化,构建高效的智慧能源系统,并着重强化废热废能的回收和再利用。

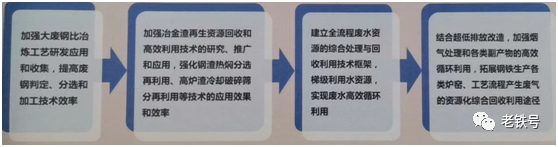

技术路径二:系统循环利用

资源循环利用涉及将钢铁生产过程中产生的固体、液体、气体等二次资源,以及社会上产生的废钢等二次资源,通过钢铁循环的高效再利用途径,旨在实现资源利用价值的最大化,预计能够减少碳排放量15%至20%。

以钢铁制造业为中心,有计划地协调钢铁产业与石油化工、建筑材料、化学工业等多个产业链的协同发展,致力于打造一个高效、循环、资源共享的工业生态系统。

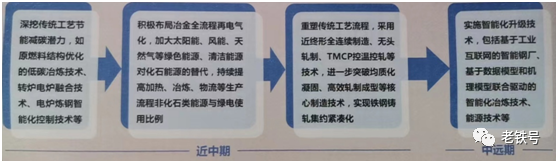

技术路径三:流程优化创新

在现有工艺和设备的基础上,我们致力于流程的优化与创新,通过改善原料、工艺以及能源的配置,对钢铁制造的新工艺流程进行升级,旨在提高流程的整体效率,并有望实现25%至30%的减排目标。

着重对传统工艺流程进行改良,实现多种功能的相互补充以及能源与负荷的互动,以此降低生产过程中的能源使用和金属材料的损耗。

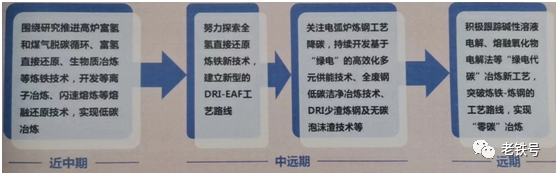

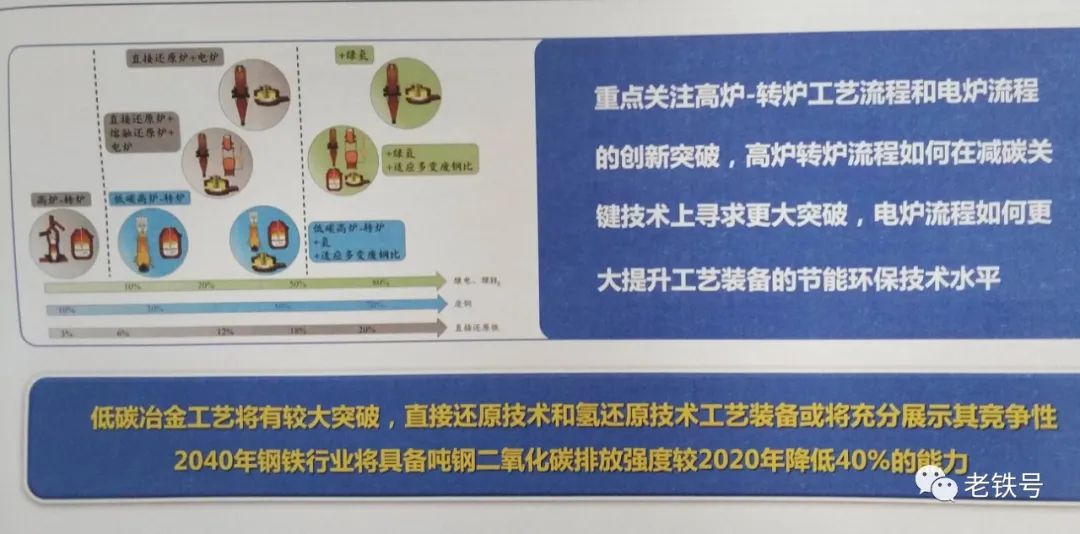

技术路径四:冶炼工艺突破

冶炼技术的革新旨在突破传统工艺与设备的局限,探索关键技术的革命性进步。此类重大的冶炼技术革新对于钢铁行业在近期、中期乃至远期的快速减排至关重要,预计其减碳潜力可达到20%至25%。

核心目标在于探寻更多减少煤炭和焦炭使用、大规模替换化石能源的冶炼技术,力求在钢铁生产环节中显著降低碳排放。

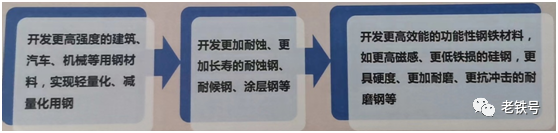

技术路径五:产品迭代升级

产品迭代升级依托于对钢铁产品整个生命周期的评估,旨在通过研发性能更优的环保型钢铁产品,提升材料的强度、耐用性和效率,进而降低用户对钢铁材料的需求,预计将带来10%的减排效果。

以钢铁产品设计为核心,关注其使用过程以及整个生命周期的碳排放评估,我们致力于通过产品不断更新换代,减少资源消耗,延长使用寿命,共同打造一个低能耗的产业生态体系。

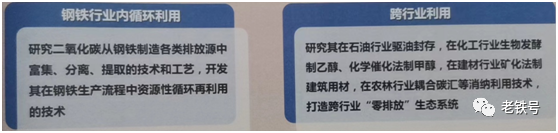

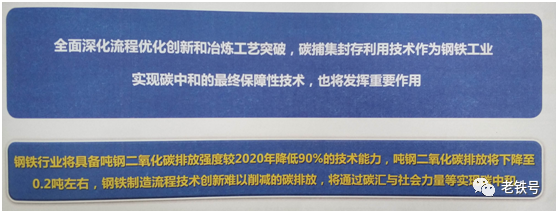

技术路径六:捕集封存利用

捕集封存与利用技术能够将钢铁生产过程中排放的二氧化碳进行有效分离,同时以经济且高效的方式实现其封存、固化或资源化处理,这对于钢铁行业实现碳中和目标具有至关重要的意义。

本项关键任务旨在低成本、高效率地开展二氧化碳的分离与捕捉技术的研究,并探讨其在钢铁行业内部以及跨行业领域的高效循环利用途径。

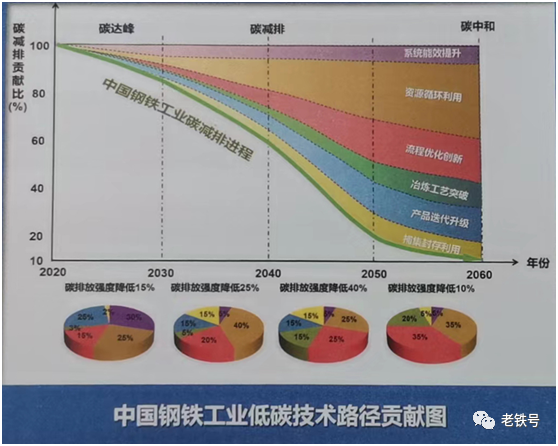

“双碳”技术路径

在“碳达峰”至“碳中和”的各个发展阶段,六大策略及其对应的关键技术各司其职,部分技术贯穿始终,部分则在“碳中和”阶段展现出显著效果;某些技术能够同步推进,实现协同效应,而另一些技术则需接力合作,推动技术水平的螺旋上升。这六大策略相互辅助、相互补充,共同构筑了中国钢铁工业的“碳中和”技术路径,为钢铁行业实现“碳中和”目标提供了强有力的支撑。

实施“双碳”工程

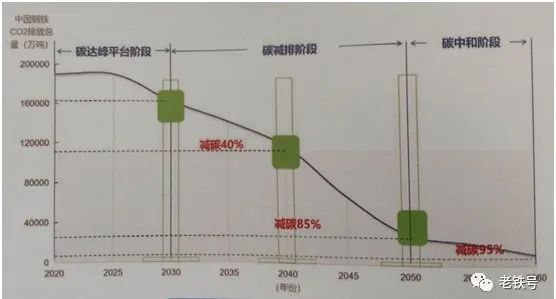

第一阶段(2030年前):积极推进稳步实现碳达峰

钢铁产业的生产规模正处在稳定阶段,降低碳排放主要依靠提高系统能源效率、实现资源循环再利用以及通过流程优化和科技创新等手段,同时不断推动产品向更高版本更新换代。

第二阶段(2030-2040年):创新驱动实现深度脱碳

本阶段应重点实施流程优化与革新、产品持续更新换代,并持续推动资源的循环再利用以及系统效率的增强。

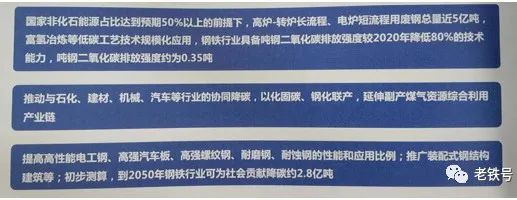

第三阶段(2040-2050年):重大突破冲刺极限降碳

该阶段主要致力于冶炼技术的突破,同时不断推动工艺流程的优化与创新,以及产品的更新换代。此外,加大绿色能源和清洁能源的使用力度,积极推广富氢冶炼技术,努力寻求实现“零碳”冶炼技术的突破。这些举措旨在大幅降低钢铁生产过程中的碳排放,进而推动深度降碳,使碳中和的目标进入最后的冲刺阶段。

第四阶段(2050-2060年):融合发展助力碳中和

在国家非石化能源使用比例超过80%的目标达成之后,氢冶炼等低碳技术实现了重大进展,力求推动其商业化进程,从而使得钢铁行业的二氧化碳排放总量能够稳定在约1.2亿吨的水平。

实施“双碳”工程

“碳达峰”平台阶段

现有产业布局与工艺流程为基础,系统效率的提高将成为降低碳排放的核心途径,并扮演至关重要的角色;同时,资源循环再利用、流程优化与技术创新、产品持续升级将作为重要支撑,重点在于推广成熟技术。

“碳减排”阶段

在六大关键路径中,技术创新和前沿技术的不断突破,增强了废钢及非高炉冶炼铁素资源的供应保障,从而在资源循环、流程优化、冶炼工艺创新和产品升级等方面,交替扮演了降低碳排放的核心角色。

“碳中和”阶段

经济上可行的捕集、封存和利用技术,以及冶炼工艺的突破性进展,其全面推广和应用将变得极为重要。

重点任务

(一)深化供给侧结构性改革

巩固化解钢铁过剩产能成果

强化产能置换的监督管理,严格禁止新增钢铁生产规模,有力阻止钢铁冶炼项目的无序扩张。

严格遵循能耗“双控”标准、减污降碳的协同目标以及提升质量和效率的要求,构建起科学且规范的生产限制体系,促使钢铁行业从粗放式向智能化和精细化方向转变,同时稳步实施现有产能的优化升级。

对钢材、焦煤、铁水等能耗高、附加值低的产品出口实施严格控制,同时积极倡导低能耗、低排放、高附加值的商品投身于国际市场的竞争。

持续推进产业布局优化调整

通过优化铁前、炼铁、炼钢以及轧钢等关键工序的流程架构,我们不断推动各个环节实现节能和减排。

提升产业布局结构,着力打造沿海和沿江地区的钢铁产业基地,促进新建和置换项目围绕现有生产基地集中发展,推动城市周边钢厂在合理有序的基础上,采用全废钢电炉短流程技术生产建筑用长材。

积极推动关键区域废弃低效、能耗大、排放多的独立热轧生产线、步进式烧结设备等工艺装备。

(二)持续工艺流程结构优化

有序引导电炉短流程炼钢发展

深化对电弧炉短流程炼钢技术的研发与提升,促进废钢资源的高效循环再利用,持续提升短流程电炉钢在市场中的比例。

钢铁企业需充分发挥其在废钢铁加工配送体系中的积极作用,建立并完善一套能够有效推动废钢资源循环回收与再利用的政策引导体系,同时,培育并塑造一批在废钢资源供应领域的领军企业,以此提升整个回收利用行业的集中度。

根据《再生钢铁原料》的相关规范,结合具体实践情况,持续优化相关的规范和政策措施,通过多种途径努力拓宽再生钢铁原料的进口渠道。

积极推进工序流程结构优化

加速推动钢铁产业在区域间、所有制形式上的合并与重组,旨在显著提升行业的整体集中程度。

提升原燃料构成废钢铁的合理损耗,持续推动高比例的节能环保型球团炼制技术发展,增强对微波烧结等前沿技术的研发投入,全面促进铁前生产环节的污染减排。

推动工序间接口技术的进步,加速近终形加工、热轧板带的无尾轧制等关键技术的创新,力求实现生产流程的紧密衔接、效率提升和能源节约。

严格执行能效约束的相关文件规定,推动整个行业向领先企业的能效标准看齐,逐步淘汰、改造、提升不符合标准的生产线和设备,力求达到行业最高能效水平。

(三)创新发展低碳技术

加快全流程能效提升技术应用

将全面提升整个流程的能源效率作为当前的首要任务废钢铁的合理损耗,精心挑选并推广一系列钢铁行业内先进且成熟的节能技术,并着力推广实施从原料到成品的一体化节能、热装热送以及余热余能的回收再利用等节能技术的应用。

促进钢铁制造环节中物质与能量流动的相互优化,倡导打造能源智能化管理平台,增强能源管理的精确度,充分挖掘节能减排的潜力,同时降低物流运输过程中的损耗和能源浪费。

创新推动低碳冶炼技术突破

依托钢铁行业低碳推进委员会这一平台,汇聚行业内的智慧力量,共同规划低碳技术发展的路径,构建低碳发展的标准体系,并设立共性技术研发的共享平台。

该研究主要聚焦于富氢或全氢气基直接还原技术、富氢碳循环高炉技术、氢基熔融还原技术、近零碳排放的电炉流程技术、钢铁的近终型制造技术、高废钢利用的高效转炉技术、冶金渣显热回收与高效资源化利用技术以及CO2的捕集与资源化利用技术等领域的创新突破。

探索碳捕集、利用与封存技术

深化与各行业间的合作创新,积极研究并开发二氧化碳的捕捉、应用及储存的技术途径,同时推进二氧化碳捕捉、应用及储存的综合研发计划。

推动企业实施钢铁行业炉窑尾气二氧化碳回收、二氧化碳喷吹炼钢等碳捕集、利用与封存技术的示范项目,并适时推广其标准化应用。

(四)打造绿色低碳产业链

推进钢铁行业绿色体系建设

秉持产品整个生命周期内的环保发展思想,我们积极推动钢铁产品的绿色设计,致力于研究和构建钢铁行业的绿色认证机制以及钢铁产品的环境声明(EPD)体系,旨在打造环保型的钢铁工厂和绿色钢铁产品。

钢铁生产企业应积极采纳环保能源、原材料、设备、物流方式,推动整个产业链向绿色化方向转型升级,加速绿色运输方式的转变,增强“公转铁”和“公转水”的力度。在中长途运输中,应优先选择铁路或水路,而在短途运输中,则应优先考虑管廊或新能源车辆,以此提升清洁运输的比重。

推动产业链协同降碳

充分挖掘钢厂产生的副产煤气、冶金废渣等二次资源,有计划地促进钢铁产业与化工、建材等领域的碳减排合作,培育出一批钢铁与化工联合生产的示范工程,从而实现资源的综合高效循环使用。

强化与钢铁行业相关电力、汽车、建筑等领域的用户合作创新,通过增强钢铁产品的强度、寿命、耐磨性和耐腐蚀性,推动下游产业实现低碳化发展。同时,推动城市钢铁企业、能源网络和城市矿产在减碳方面的协同作业,以及钢铁产业与农林业在负碳材料研发上的合作,共同促进碳中和目标的实现。

加大绿色清洁能源使用

推动石灰窑、球团焙烧设备以及转底炉等煤炭燃烧工业炉窑向清洁能源转型,并逐步实现重点区域钢铁企业中煤气发生炉等化石能源消耗量大、占比高的设备与生产线的高效淘汰。

支持并指导钢铁公司采用电力直接交易、电网采购电力、购置绿色电力交易凭证等多种途径,主动吸收和利用绿色环保的能源。

推动钢铁行业积极研究太阳能、风能等绿色能源的利用途径,致力于构建“源网荷储”相结合的工业绿色微电网模式,从而提高企业对绿色电力资源的利用效率。

(五)加强全球低碳产业创新合作

加强低碳技术、政策交流

主动推动行业内及企业间的低碳技术交流、人才互动以及创新协作,强化沟通,增进互信,携手并进,共同提升,努力融入国际低碳科技创新网络,促进形成积极的低碳技术国际交流与创新合作的氛围。

我国应主动投身于国际低碳政策和贸易规则的探讨与确立,切实承担起国际责任与义务,以此提升我国钢铁行业在国际低碳贸易领域中的影响力和发言权,同时确保我国钢铁行业在国际低碳贸易中的合法权益得到有效保障。

加强低碳标准体系建设

全面执行《国家标准化发展纲要》的相关指示,致力于构建完善的碳达峰和碳中和标准体系。对行业、企业、产品等方面的碳排放核算和核查标准进行优化,推进低碳技术成果向标准的转换,并同步开展碳捕集、利用与封存技术及生态碳汇功能的标准研究,进而实施碳达峰、碳中和的标准化提升计划。

加强标准规范指导,唤醒市场主体的内在动力,推动低碳技术的广泛运用与推广,深化标准化领域的国际合作,扩大标准信息的互联互通与共享,助力钢铁产业向低碳化转型和持续发展。

结 语

在国家“1+N”政策体系指导下,我们遵循“夯实基础、寻求突破、树立典范、搭建平台、制定标准、创新机制、强化自律、加强监管”的二十四字方针,从政策法规、协作机制、科技进步、激励措施、绿色金融、人才培养、国际交流以及宣传引导等八个领域着手,沿着系统能效提升、资源循环利用、流程优化创新、冶炼工艺突破、产品升级换代和捕集封存利用等六大技术路线,全力以赴推进五个方面的12项关键任务,力争实现钢铁行业碳达峰、碳中和的宏伟愿景和目标。

编辑丨李红瑞

来源丨中国钢铁工业协会 央视新闻

出品丨天源二手物资

倡导主流价值观,传播积极向上的精神,维护正确的舆论方向,汇聚推动昆钢改革与发展的强大动力。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//67633.html