目前,“双碳”目标已纳入国家总体发展战略。铝是现代工业的基础原材料,主要来源于电解铝和再生铝。发展再生铝产业不仅对于补充铝原材料供应、提高资源利用效率具有重要的现实意义,也是铝工业可持续发展的重要途径。废铝的回收、分离和分选承担着对分散的废铝进行“聚集”和预处理的任务,这是再生铝应用的前提和基础。

到2021年底,我国电解铝产能将达到4456万吨。国内电解铝产能逼近“天花板”,新增供应或将依赖再生铝。再生铝在“节能减排”方面优势明显。生产1吨再生铝的能耗仅为电解铝能耗的3%~5%,可减少二氧化碳排放0.8吨,节约水10吨以上,还可以减少电解铝的加工量。固废、废液、废渣,节能减排优势明显。

从宏观上看,我国废铝回收利用率基本达到发达国家水平。我国再生铝产业起步于20世纪70年代。经过多年的发展,已取得阶段性成果。截至2019年,我国废铝整体回收率达到76%,成为全球废铝回收率最高的国家之一。 IAI数据显示,除电缆、航天材料回收率稍低外,其他领域废铝回收率均已达到发达国家水平,易拉罐回收率接近100%。

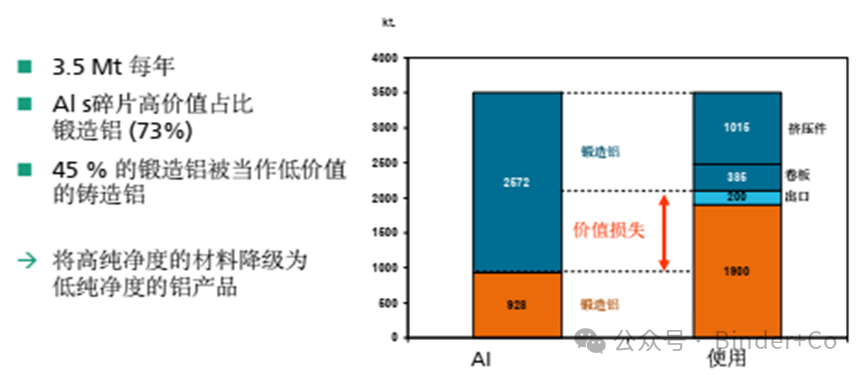

但必须注意的一点是,我国废铝回收手段还比较落后。长期以来,由于废铝原料成分复杂,我国生产的再生铝合金锭大多延展性较差,只能用于生产铸造铝合金产品。许多优质变形铝合金废料已降级使用。从而使铝产品的回收价值大大降低,造成废铝资源的巨大浪费。据SMM数据显示,我国每年只有20%左右的再生铝能够重新生产出相应牌号的变形铝合金,实现牌号级回收,保持废铝的价值。在发达国家的再生铝产品结构中,变形铝合金占一半以上。我们必须清醒地认识到,欧美发达国家的高分选率是基于回收前端的渠道分类,而不是回收分选过程中的技术操作。即便如此,在新的分选技术投入使用之前,由于物料混合造成的经济损失仍然巨大。 (详情请参见下图)。

因此,废铝回收中的技术精分选已成为升级利用的必要条件和保障。最新技术的发展,X射线分选机和最新激光诱导击穿光谱技术的应用,为精密系列合金分选提供了技术支撑。

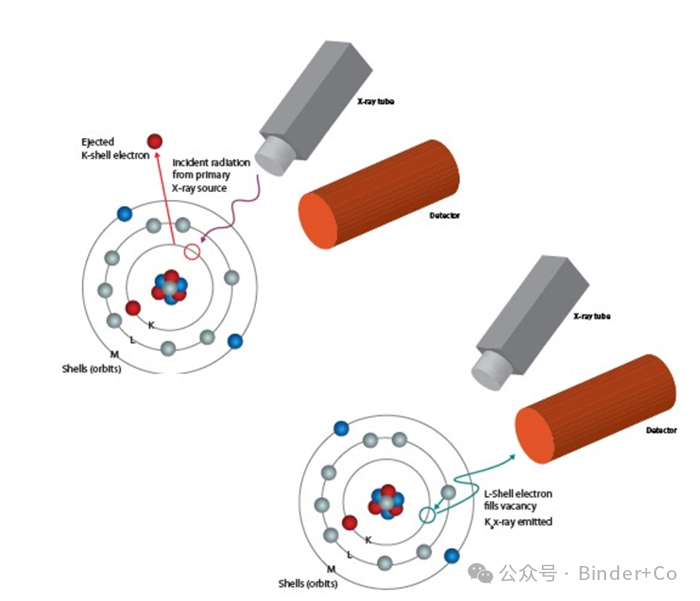

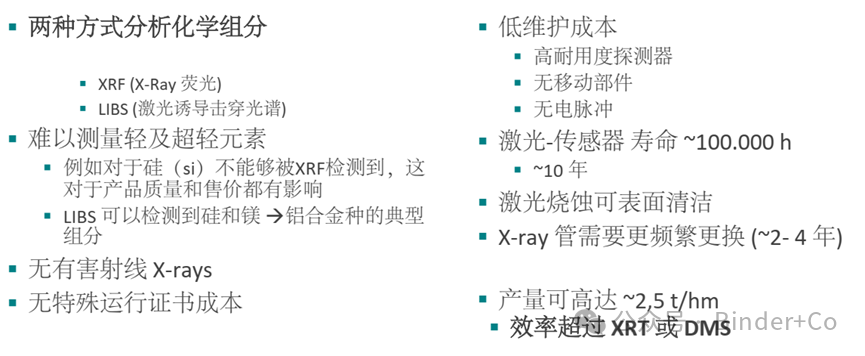

LIBS(激光诱导光谱)是一种以非破坏性方式分析物体化学成分样本的技术。 LIBS 分选设备集成了燃烧和 VIS 摄像系统,是再生资源行业的典型应用。高度集成且应用灵活的分选设备可以方便客户将目标材料(如铝/铜/锌/镁等)从混合金属废料中分选到合金牌号类别或子类别以进行进一步加工。 (例如,将铸铝与锻铝分离,分选锻铝3xxx、5xxx、6xxx系列。

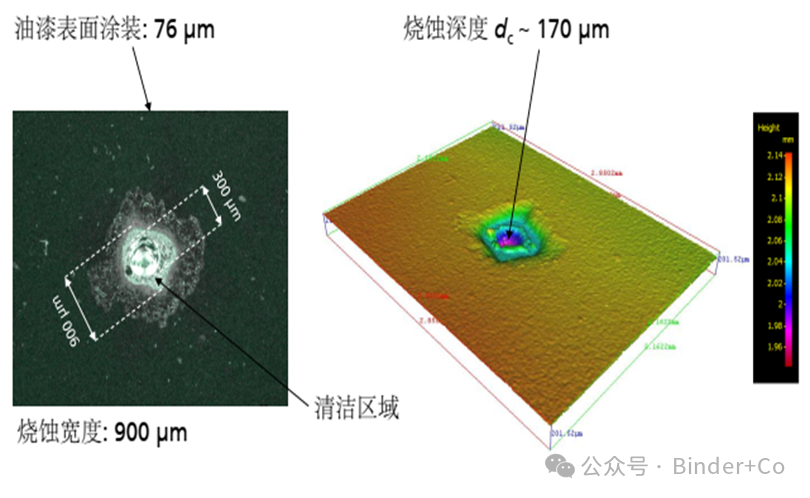

自动分选设备上配备的激光组件可以将材料表面烧灼至170微米的深度,因此可以穿透表面进行涂层。 (传奇)废铝合金回,

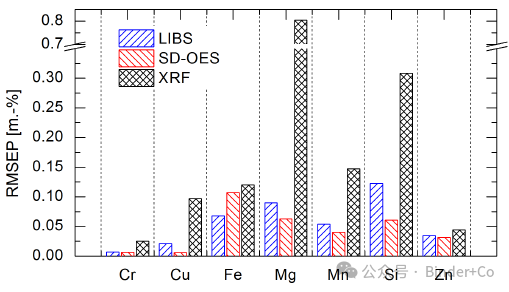

专门为分拣设备开发的激光组件废铝合金回,精度超过手持式激光检测仪SD-OES,其检测率是手持式检测仪的400倍以上,从而保证了分拣的连续性,提高了实际产能。 (以上数据均来自德国国家科学院实测数据)。

在实际操作过程中,激光诱导分选可以弥补X射线分选机无法识别的硅(Si)镁(Mg)等合金成分,从而形成完整的分选系统。设备运行时,自带数据库检测多种合金成分,并配合数据库对多种元素(Al、Mn、Si、Mg、Fe、Zn、Cu、Ti等)进行综合分析,准确判断类型以及目标物质的性质。 。而且,激光分选设备还具有使用成本低、安全可靠、维修维护方便等显着特点。 (具体对比见下图)。

这项技术已于2021年在美国投入实际运行。 为此,笔者前往厂家进行了样品测试,结果令人信服。

设备实景

测试样品

测试样品

测试样品

作为废铝回收利用大国,我们希望这项技术能够为我国废铝回收行业的产业升级打下坚实的基础。

以上部分内容由“文心一言”整理拓展,转载请注明出处:https://www.2sg.net.cn//60092.html